国际上针对废水零排放技术,自上世纪70年代开始研发应用,主要核心工艺为高含盐废水的蒸发结晶系统,以美国GE、aquatech、J&Y等公司为代表。

国内真正实现废水零排放的电厂只有2家:1)河源电厂机组容量2*600MW机组,系国内第一家。零排放系统设计处理水量为22m3/h,其中预处理系统投资2000万元,蒸发结晶系统投资7000万元。蒸发结晶系统采用四效蒸发技术+结晶系统。2)三水恒益电厂机组容量2*600MW。零排放系统设计处理水量为22m3/h,无预处理系统,蒸发结晶系统投资为4600万元(不含土建、安装费用),技术来自美国J&Y公司,采用2级卧式机械蒸汽压缩蒸发技术+2级卧式多效蒸发技术工艺。

由国内的应用案例可以知,实施火电厂废水零排放工艺末端废水量较少,机组容量2*600MW末端废水总量22m3/h左右;末端高盐废水设备投资费用较高300~400万元/t,正常运行费用较高100元/吨。因此,火电厂实施废水零排放有很大的经济压力,要求在技术领域和经济效益上有新的突破。

以某火电厂2*1GW机组情况为例。电厂废水无排污许可,环评批复为零排放。

1 零排放方案选择

该火电厂总废水量245m3/h。化学水处理水源由循环水排污水供给(120m3/h),脱硫废水水源由循环水排污水和废水处理后回用水供给(240m3/h),化学再生后酸碱水调整合格后供捞渣系统和输煤系统,水塔为开式循环冷却水塔,含煤废水和生活污水处理后回用。

在实现废水零排放项目中有2个难点:

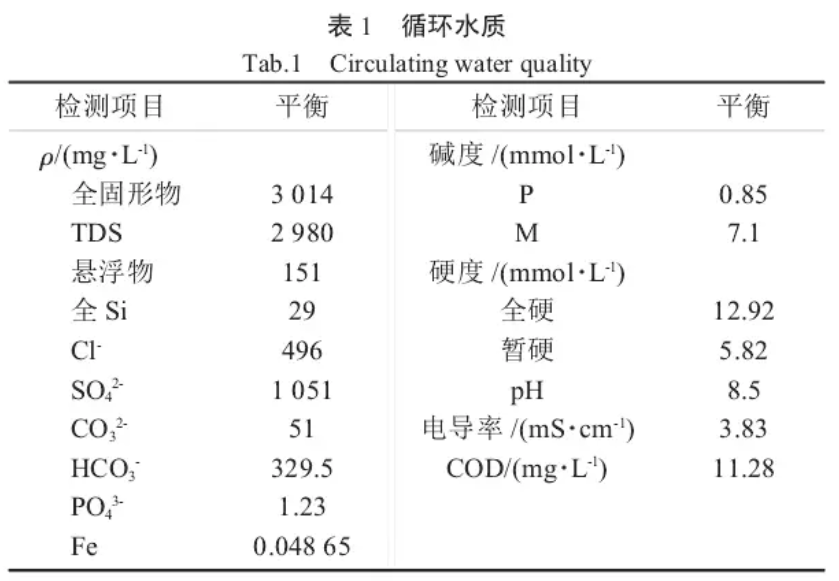

1)循环水排污水(水质分析见表1)。

排污水量大,正常情况下排水量在600m3/h左右,去除化学回用、工业回用和脱硫等系统回用,还有220m3/h无法回用,溶解性固体(TDS)质量浓度1.5~3g/L,直接进行蒸发浓缩、结晶处理时,设备运行经济性差,投资成本巨大。故需要增加循环水旁路处理设备,对循环水进行除盐处理后回用至循环水,提高循环水浓缩倍率,降低循环水排污量和补水量。

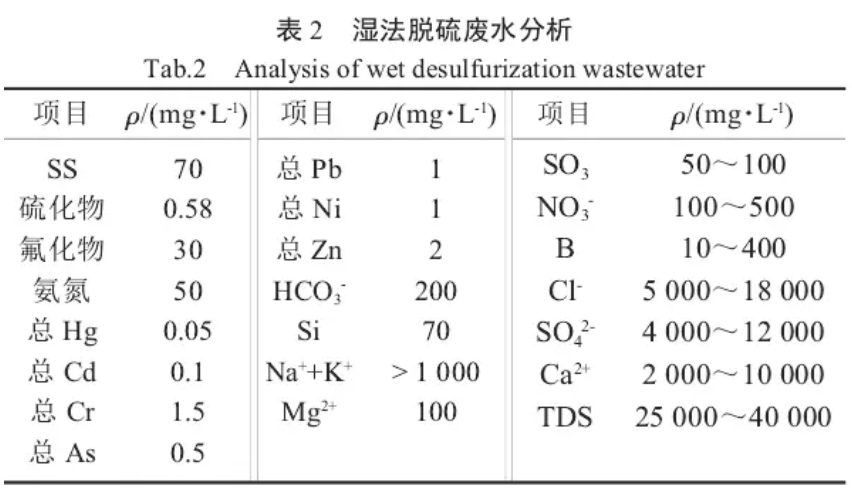

2)脱硫废水。水量25t/h,pH为6~9,COD为90mg/L。TDS的质量浓度高达25~40g/L,不能回用。通过水质分析(见表2)可知,水质中钙、镁、氟等离子处于过饱和状态,具有严重的结垢倾向,同时水中还含有大量重金属。处理过程中要先经过深度软化,然后进入蒸发结晶系统,净水进行回用,固体盐分外运。

2循环水处理方案

循环水排污水量大,且火电厂内无法全部消耗,因此,为实现废水零排放必须提高浓缩倍率,降低循环水的排放量,并增设旁路处理装置,将循环水排污水进行除盐处理然后补充回循环水,同时旁路装置产生的浓水进入蒸发结晶装置进行处理。

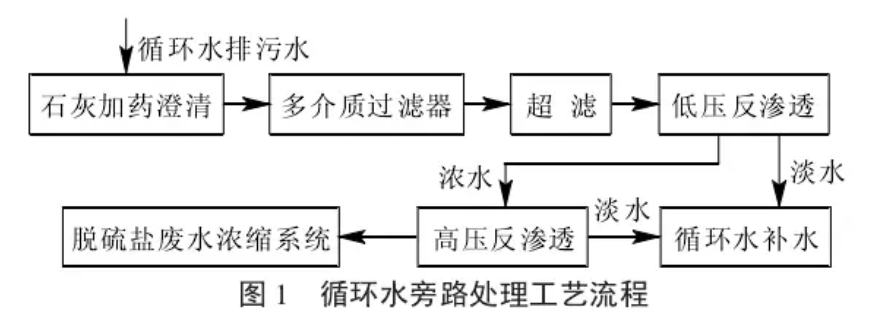

循环水旁路处理工艺流程见图1。

1)石灰澄清加过滤处理系统。通过预处理系统,可去除大部分的碳酸盐碱度,有机物可去除25%左右,硅化物去除30%~50%,降低TDS的含量。循环水排污水中含有大量的有机物和胶体物质。处理过程投加大量絮凝剂后,通过石灰加药澄清池后可以去除大部分悬浮物,为后续多级多介质过滤器和超滤分担压力。

2)低压反渗透处理系统。超滤+反渗透双膜技术在处理循环水排污水领域有很多应用实例。但聚合氯化铝(PAC)投加量将非常大(正常原水的30~40倍),原因主要是循环水中投加了大量的有机高分子缓蚀阻垢剂,使浓缩后的循环水排污水的水质呈稳定状态,从而抑制了后续投加PAC的絮凝效果。

3)高压反渗透系统。低压反渗透淡水回收入循环水补水系统,浓水进入高压反渗透系统,通过高压发渗透系统将浓水进一步除盐,淡水同样回收入循环水补水系统,浓水浓缩到TDS的质量浓度80g/L,浓水水量由原来的220m3/h降至5~7m3/h,输送到脱硫废水处理系统的浓缩单元。

3脱硫废水处理方案

通常,脱硫废水处理系统采用中和+絮凝+沉降+澄清等常规处理工艺,以降低脱硫废水的浊度、重金属和部分硬度,但废水的含盐量没有明显降低,处理后无法回用,排放后对生态影响较大。

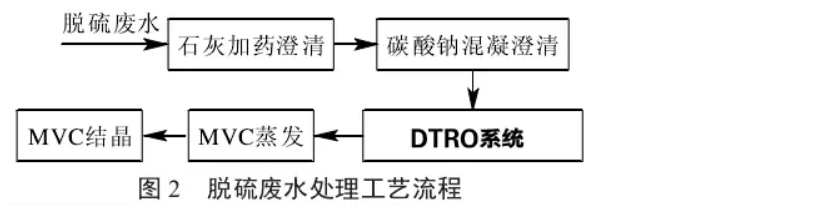

脱硫废水零排放系统主要包括4个处理单元,即脱硫废水预处理单元、盐水浓缩单元、结晶单元和固体废弃物处置,其工艺流程见图2

1)预处理单元。采用石灰处理+混凝澄清+碳酸钠软化+混凝澄清工艺,为、级澄清充分软化处理工艺,在实现常规处理的目标的同时,最大限度的去除水中的Ca2+、Mg2+、SO42-、F-硅等结垢因子和重金属,出水水质基本消除了结垢倾向。由于采用深度预处理,在前期水处理药剂投加量较大,同时产出大量污泥,故还需增加污泥浓缩系统。

2)盐浓缩单元。脱硫废水通过蒸发器进行浓缩后,浓盐水TDS的质量浓度上升到200~250g/L。浓缩后进入结晶系统,进一步浓缩到TDS的质量浓度为350~600g/L,得到结晶盐。

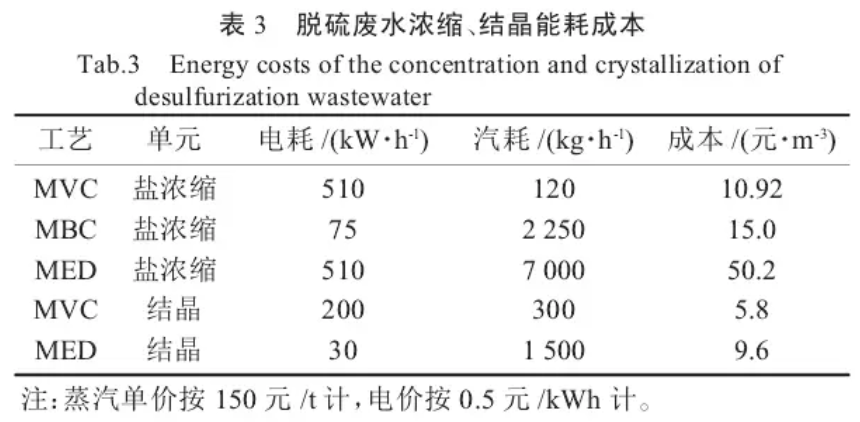

目前在高TDS含量废水浓缩技术有:多效蒸发技术(MED)、降膜机械蒸汽压缩蒸发技术(MVC)和正渗透技术(MBC)等。由于在前期深度预处理后,以上技术均可满足系统运行,故选择时主要考虑运行的经济性。几种主流技术经济性对比见表3。

高含盐废水的整个处理系统中,每增加1t废水设备投资费用将增加300万元左右。脱硫废水蒸发结晶系统为高含盐废水处理过程的主要耗能系统,为了降低投资成本和运行成本,在废水进入蒸发器浓缩前进入高压反渗透(DTRO)预浓缩系统,将脱硫废水TDS的质量浓度25~40g/L预浓缩到80~100g/L,降低进入蒸发器系统水量,提高运行效率。烟台金正环保科技有限公司生产的DTRO膜在电厂脱硫废水处理领域已有多个成功案例。

3)盐结晶单元。结晶可采用多效强制循环蒸发结晶技术,强制循环机械蒸汽压缩蒸发结晶技术;在无占地限制区域也可采用自然晾晒结晶。脱硫废水结晶系统运行经济性对比见表3。

如果脱硫废水采用深度预处理,则可获得品质优良的工业盐,主要成分为NaCl,其质量分数50%~80%。其它成份为KCl、Na2SO4、K2SO4;如果脱硫废水采用常规处理,则所得混合盐成分复杂,其中CaSO4的质量分数30%~50%。

4)固体废弃物处置。固体废弃物主要包括来自废水预处理系统的污泥和结晶单元产生的结晶盐。预处理系统的污泥处置可以抛弃到灰场或送至垃圾填埋场处置。采用常规处理系统的结晶盐为黄色,含有有毒有害的重金属化合物,必须作为危险固体废弃物送专业的固废处理中心处置,处理成本200~300元/t;采用充分软化的深度预处理,结晶盐为白色,品质较好,可作为工业盐销售,售价约为40元/t。

4结论

针对目前火力发电厂运行情况,实现废水零排放需要提高循环水系统的浓缩倍率、增设循环水旁路处理设备,同时在末端的脱硫废水需要增设蒸发结晶系统。

循环水排污水量220m3/h,处理前TDS的质量浓度2~3g/L,经过旁路处理装置处理后,淡水100%回收至循环水系统回用,浓水量由原来的220m3/h降至5~7m3/h,TDS的质量浓度80g/L,进入脱硫废水处理系统进行蒸发结晶,降低蒸发结晶运行成本,实现循环水系统废水零排放。

脱硫废水系统在预处理中选择石灰澄清加碳酸钠澄清的2级软化处理,进行了盐纯化,为续的浓缩结晶系统提供良好的运行环境,同时,结晶后的产品盐纯度得到提升,由废固转为可销售的工业盐。与以往常规蒸发浓缩系统比较,加入预浓缩设备DTRO,将进入蒸发器水TDS的质量浓度由25~40g/L预浓缩到80~100g/L,使蒸发器的进水量由原来来水25m3/h降至10m3/h左右,降低60以上,节约了运行成本。

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com