一、工程概述

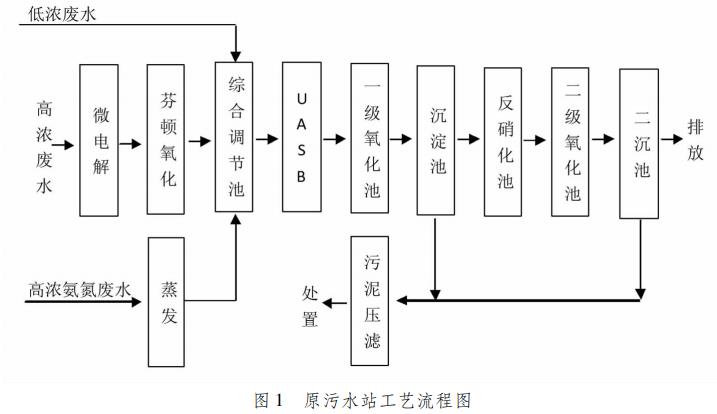

该污水站原设计处理规模为200m3/d,其中50m3/d高浓废水、150m3/d生活污水。高浓废水根据水质的不同有分为两类,30m3/d高浓废水、20m3/d高氨氮废水。采用二级处理工艺,具体工艺流程见图1。

二、问题与分析

①改造前工艺出水无法达到接管标准,污水站基本处于瘫痪状态。本处理工艺未充分体现园区分类收集分质处理的要求,未针对高浓废水的特征进行进一步分类处理。对于毒性较高的高浓度废水未采用针对性降解毒性的处理工艺。因此造成污泥多次投加多次失活,污水站瘫痪,出水无法满足园区接管要求。

②滨海地处苏北地区,一年四季气温变化较大,冬季水温可达0℃以下,夏季水温可达25℃以上,且医药生产项目产量相对较小多采用序批次生产,废水水量波动较大。本废水处理工艺抗水质水量,温度的波动较小。没有充足的应对措施。

③部分设备及构筑物设计选型不当,潜水污泥循环泵泵设备故障率高经常故障造成人力大量浪费。污泥泵漏液现象严重,造成现场环境很差。曝气池悬挂式填料选择不当,污泥很难挂膜且占用很大池容,生化池进出水方式设计不合理生化池存在大量水流死角,造成池容浪费水力停留时间不足。

④针对高氨氮废水采用蒸馏釜蒸发,蒸汽消耗量大,成本高,基本上蒸发一吨消耗约1.2t的蒸汽,因此蒸汽消耗量较大吨水处理成本很高。凉水塔紧邻污水站设置,企业蒸汽冷凝水回冷却塔使用,冷凝水量多,经常溢出凉水塔且污水站地面排水设计差,因此经常造成污水站区域大量集水,环境差。

⑤污水站自动化水平低,控制不精准,经常出现误操作现象,污水站员工学历层次低,普遍操作水平低。

三、工艺改造及优势分析

针对以上问题对污水站进行提升改造。

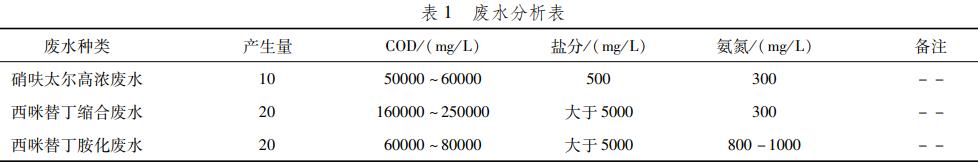

3.1 对厂区各污水源强进行水质分析

经现场调研,该厂区根据水质差异主要分为三类废水:硝呋太尔高浓废水中因含有抑菌物质以及其高的COD浓度,导致采用常规工艺处理难度较大。西咪替丁缩合废水为典型“两高废水”。即TN高;COD高。采用常规厌氧技术难以处理该股超高COD浓度废水,且在厌氧过程中产生的高浓度氨氮将会抑制厌氧微生物的活性,对生化有较大的毒性。西咪替丁胺化废水由于废水中含有对微生物有抑制毒害物质,难以直接生化降解。具体水质水量见表1。

3.2 工艺改造路线确定

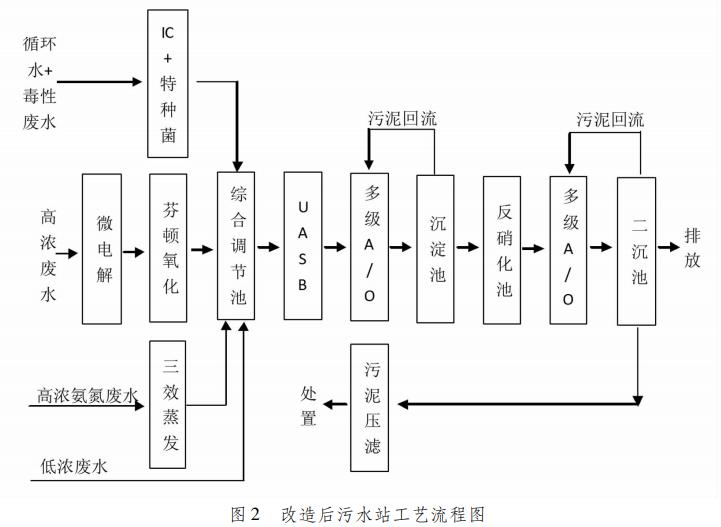

本技术方案将针对盐城凯利药业废水的不同种类,分别设计不同的前处理工艺。对废水进行分类收集、分质处理。本次改造拟将凯利药业有限公司的废水分为高胺氮废水、硝呋太尔高浓废水、西咪替丁及其他废水、低浓废水4大类进行分质处理。

针对高胺氮废水,考虑该股废水胺氮太高,且为有机氮,生化极难处理,因此针对此股废水拟采用蒸发工艺。采用三效蒸发代替现有的单效蒸发的工艺,蒸馏出水进入生化处理,残渣为有机胺,作为固废处置。

硝呋太尔废水中含有糠醛类、咪唑类、醛类、硫化物等对微生物有毒害或抑制作用的物质,生物毒性高。因此,须对厌氧污泥采用菌剂调控来提高其毒性耐受性,本工程采用“高效厌氧+菌剂调控”组合工艺,针对性处理难处理废水。

西咪替丁及其他废水为典型的超高浓度有机废水,废水中含有较高浓度的醇类、有机酸类物质,为厌氧微生物易降解物质。将采用现有预处理工艺进行前处理。经预处理后的废水汇总至综合收集池收集混合后,采用UASB加二级好氧进行生物处理。

3.3 优化改造后工艺流程见图2。

3.4 改造提升及优势分析

①我单位针对该企业高浓废水的差异,进一步细分高浓废水的类别,针对不同的废水选用不同的工艺。充分做到分类收集、分质处理。即响应了园区的要求,又很好地的解决了该医药企业废水水质水量波动大、毒性高难处理的问题。

②针对毒性高浓废水,引进我公司专有技术改进型IC反应器与功能型EM菌剂相结合的高效厌氧生化技术。IC反应器有大流量循环系统可进一步降低污水的生物毒性,高污泥密度可以进一步抵御毒性污水的冲击。我公司改进型IC反应器耐冲击能力强,特别适合高毒性医药废水。

微生物菌剂是指目标微生物(有效菌)经过工业化生产扩培后,利用高分子微胶囊封装微生物做成活菌制剂,便于保持与投加,适用于市政、印染、石化等行业废水及黑臭水体治理。系列功能菌剂(FEM)包括:耐盐菌、除污菌(降COD)、硝化菌(除氨氮)、反硝化菌(除TN)、低温菌剂(低于5℃)、污泥调理菌(解毒菌剂与增效活化菌剂)。在改进型IC反应器基础上,将具有特殊功能的EM菌剂融入进了目前最高效的IC厌氧反应器中,可提升厌氧反应器的污泥活性、抗毒害冲击作用和稳定的沉降性能,进而可处理超高浓度的有机废水(COD≥30000mg/L)。EIC-FEM组合技术体现了“装备+调控”的组合使用的理念,避免了以往重装备轻运行调控的治理模式,符合新环保形势下以扎实的技术支撑来深入服务企业的要求。

③充分利用生产中的蒸汽冷凝废水进一步稀释毒性高浓废水的浓度降低废水的毒性。进一步对不同种类的废水实现分类收集防止不同水质的混合带来水质水量的波动,增设废水的储罐,减小医药项目序批次生产带来的水质与水量波动。

④采用大流量污泥回流工艺,强化生化系统的抗负荷、耐冲击的能力。细化设计将综合调节池安装温度控制系统,采用直接蒸汽加热,PLC温度自动控制。减少水温的波动对生化系统的影响。

⑤针对单效蒸发釜的蒸馏效率低,蒸汽消耗量大的情况。采用三效蒸发工艺降低吨废水处理的蒸汽消耗。经计量,采用三效蒸发工艺代替原有釜式蒸发吨废水可节约蒸汽0.8t。满负荷生产时,每天可节约成本3200元。

⑥采用高压板框压滤机取代原有的板框压滤系统,将污泥含水由60%提高到80%,大幅降低污泥产生量,进一步节约成本。经现场计量每天可少产生0.1t含水污泥。

四、实际改造效果及总结

4.1 改造效果

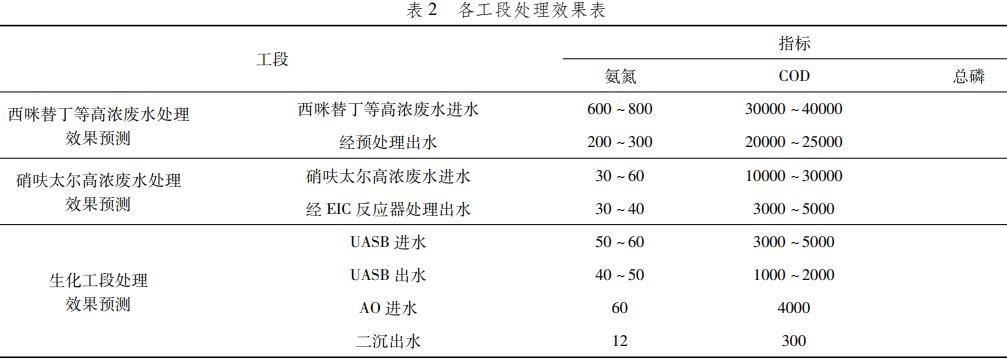

经改造后,污水站日处理它高浓废水50t/d,低浓废水150t/d。目前运行良好,出水已达园区出水接管标准,出水水质澄清,悬浮物含量少、出水COD约300左右、氨氮10左右,经镜检污水中发现钟虫。各工段处理效果见表2。

4.2 改造经验总结

医药废水的浓度高、生物毒性大、水质水量变化大,处理困难。因此根据废水的特征进行分类收集、分质处理显得至关重要。针对于不同的水质分类收集可以避免不同废水的混合而造成水质水量的大幅度波动,从而对后续生化工段造成巨大的冲击。根据废水的特性,有针对性的提出解决方案,防止工艺路线的盲目性。对于医药行业高生物毒性废水,我单位采用自主改型大流量外循环IC反应器相对UASB具有较大的优势,大流量外循环可以进一步降低进水毒性,高浓度的污泥可以进一步抵御毒性物质的冲击。IC反应器辅助特种菌种,从装备和调控两方面入手降低废水生物毒性、提高污泥的耐药性,成功的处理含抗菌剂的医药废水,本方法对类似医药废水处理项目具有很好的借鉴意义。另外,增加自动化控制保持系统的pH、温度等指标的稳定、充分利用企业现有低浓废水,稀释高毒性废水降低毒性,加大好氧工段的污泥回流对降低医药废水的毒性也有一定的效果。

污水站设计改造是个细致的事情,污水设计人员要细化设计充分考虑,强化自动化控制,可以降低污水处理成本,提高生产效益。

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com