分析背景:本次分析的园区内某公司有合成氨装置、氯碱装置、电石石灰装置、热电装置、水泥装置、三聚氰胺装置,装置多,污水水质复杂。污水处理系统主要有中水回用膜分离系统、污水生化处理系统、汞预处理系统、汞蒸盐系统、聚合母液生化处理系统、废次钠处理系统、高浓盐水多效蒸发结晶系统、单效蒸发结晶系统、脱硫废水处理系统。

一、科学建立污水治理系统

该公司根据不同的装置所产生的不同水质,分别建立对应污水处理系统,在处理过程中进行逐级回收利用,对最终无法进行回收利用的废水进行蒸发结晶,做到了零排放处理。园区废水按照来源划分主要有生活和辅助生产废水、生产废水和雨水三种类型,本文主要探讨前两种类型的废水处理及利用。

1.1 生活和辅助生产废水处理再利用

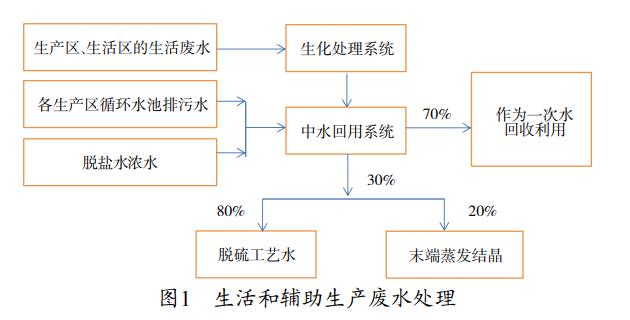

(1)生活污水主要是生活区及车间工作区产生的生活废水。这类废水含有机物质较多,还含有微生物、大肠杆菌等。通常这些废水通过化粪池发酵、分解后经污水管网汇集起来,汇至污水处理站进行统一处理,一般公司采用生化法进行处理后直接排放。但由于该公司地处戈壁荒漠,受生态环境限制,没有排口,该公司对处理合格的生化废水是采用反渗透脱盐处理技术的中水回用装置,处理合格的水回用至一次水系统,利用率最高可以达到70%,浓缩处理后的浓水有80%回用作热电脱硫工艺水,20%进行末端蒸发结晶处理。

(2)辅助生产废水一部分为各级脱盐水生产过程中产生的含盐浓水。一部分为各循环水池排污水,循环冷却水在冷却过程中不断蒸发,使水中含盐浓度不断增高。这两部分含盐浓水,该公司利用上述的中水回用装置对处理合格的水回用至一次水系统,浓缩处理后的浓水80%用作热电脱硫工艺水,20%进入末端蒸发结晶处理。生活和辅助生产废水处理处理全流程示意图如图1所示。

1.2 生产废水

本文以氯碱装置的废水处理为例说明。

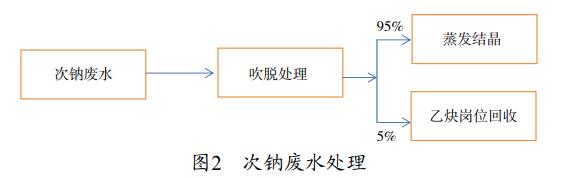

1.2.1 次钠废水处理

主要采用吹脱工艺,对废水中的乙炔气及其他杂质进行净化处理,95%的次钠废水进行处理后回用至次氯酸钠溶液配制及乙炔发生器循环使用,对余下5%的次钠废水送至蒸发结晶岗位进行末端处理。次钠废水处理示意图如图2所示。

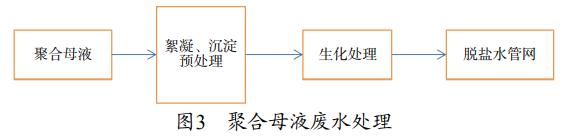

1.2.2 聚合母液

主要采用絮凝、沉淀的方法,去除母液中少量的PVC悬浮颗粒,通过生物膜法有效去除PVC母液废水中的COD。氨氮等物质,达到回用水标准,回用到脱盐水管网,作为各循环水系统补水,节约了大量脱盐水用量。聚合母液废水处理示意图如图3所示。

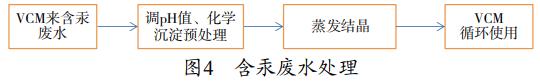

1.2.3 含汞废水

主要采用化学沉淀法。VCM工序产生的含汞废水,通过调整pH之后,加入硫化钠生成硫化汞沉淀,沉淀物进行压滤,处理合格的废水通过砂滤、膜滤、树脂等进一步处理后,进入清水池,清水池的合格废水通过蒸发结晶后,蒸发冷凝液返回系统循环利用。含汞废水处理示意图如图4所示。

1.2.4 其他废水

氯碱系统中还有其他少量的废水产生,没有污染的一次蒸汽冷凝液回收到脱盐水系统,部分含有氯离子的废水,主要回收至化盐系统,不产生外排。

以上以该公司氯碱装置为例,对装置内产生的废水根据不同水质进行分类处置,能回用系统的进行处置后回系统参与工艺生产,不能回系统的污水经处理合格,中水回用处理后大部分回收至一次水管网,剩余少量的浓盐水的进行末端蒸发结晶。

该公司其他各系统装置均按照以上思路对装置内产生的废水根据不同水质进行分类处置,最终实现零排放。

二、认真核算各环保处理设施的运行成本

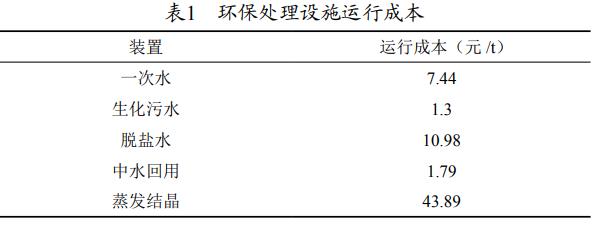

通过对环保运行设施的电耗、人工、辅材消耗等运行环节进行成本分析,对各套装置的运行成本做到了详尽了解,并在实际运行中进行跟踪分析,实行动态管控。环保处理设施的运行成本如表1所示。

通过成本分析可以看出,蒸发结晶的运行成本最高:1t废水处理成本达到43.89元。所以该公司污水处理经济运行管控思路是最大限度地减少到蒸发结晶单元的水量。

三、蒸发结晶污水来源影响分析

从图1可以对蒸发结晶末端处理水量来源分析,影响到蒸发结晶岗位处理水量的主要因素有:生活污水的水量、脱盐水的制水量、脱盐水水耗、循环水水池排污水、中水回用的回收率、脱硫工艺水的用水量。这些都是影响蒸发结晶处理水量的重要方面,需要对每一个影响因素进行具体分析并合理应对,从而最大程度地降低污水处理运行成本,实现污水处理经济运行。

3.1 过程指标

脱盐水的水耗是1.18,也就是说,生产1t脱盐水,需要1.18t一次水,产生0.18t含盐浓水,这0.18t含盐浓水通过中水回用膜处理后,回收至一次水管网回收率70%,产生30%的高浓盐水,此部分高浓盐水,脱硫工艺水消耗80%后,还有20%高浓盐水进入蒸发结晶末端处理;另一部分是生活废水和各生产区循环水池排污水,生活废水处理合格后的废水和循环水水池排污水都是直接进入中水回用装置,回收至一次水管网回收率70%,产生30%的高浓盐水,此部分浓盐水,脱硫工艺水消耗80%后,还有20%吨浓盐水进入蒸发结晶末端处理。

3.2 过程影响分析

3.2.1 控制生活污水

通过对生活污水产生来源调查,厕所长流水相当普遍,主要影响因素是冲水阀未及时更换及关闭,通过明确生活区管理人员及厂区内办公楼管理人员的职责,及时更换冲水阀,冲水阀坏后及时停用等管控措施,生活污水流量每小时下降10t,每小时节约一次水74.4元,节约生化处置费13元,中水回用少产生浓水3t,节约处置费5.4元,可以少送0.6t高浓盐水蒸发结晶单元,节约处置费26.3元。每小时合计产生效益119元。

3.2.2 控制循环水排污水

循环水水池排污时必须规范正常流程,前期在排查的过程中,对循环水的排污流程进行了规范,必须通过排污管网到中水回用系统,否则进入污水生化处理系统会产生污水处置运行费用。循环水水质管控同样重要,通过增加反洗过滤器等手段,确保循环水水质,降低循环水排污量。循环水每小时少排污10t,就少补充10t脱盐水,节约109.8元,节约中水回用处置费17.9元,按照回收率70%,就少产生3t的高浓盐水,脱硫工艺水消耗80%后,少送0.6t高浓盐水进入蒸发结晶末端处理,节约26.34元。每小时合计产生效益154元。

3.2.3 控制脱盐水用水量

通过现场跑冒滴漏管控,清污分流,合理回收等手段对现场脱盐水进行管控,例如蒸汽导淋进行回收至脱盐水管网,机封水建立封闭小循环等。每小时少用10t脱盐水,可以少用11.8t一次水,节约87.8元,少产生废水1.8t,中水回用节约处置费3.2元,按照中水回用70%的回收率,少产生浓水0.54t,少送0.1t高浓盐水蒸发结晶单元,节约处置费4.4元。每小时合计产生效益95元。

3.2.4 降低脱盐水水耗

按照正常情况每小时600t的脱盐水用量,脱盐水耗从1.18下降至1.15,按照中水回用70%的回收率,每小时可以少消耗一次水5.4t,节约40.2元,少产生脱盐水浓水18t,中水回用节约处置费32.4元,少产生浓水5.4t,少送1.08t高浓盐水蒸发结晶单元,节约处置费47.4元。每小时合计产生效益120元。

3.2.5 控制中水回用回收率

按照正常情况进入中水回用的废水按照每小时160t核算,回收率每提升1%,则每小时可以多回收一次水1.6t,节约12元,少产生浓水1.6t,少送0.32t高浓盐水蒸发结晶单元,节约处置费14元。每小时合计产生效益26元。

3.2.6 脱硫工艺水优先使用浓水

热电脱硫岗位工艺水中浓盐水使用量直接影响蒸发结晶岗位的进水量,脱硫工艺用水每小时每多用浓盐水1t,蒸发结晶岗位就少蒸发1t高浓盐水,每小时产生效益44元。

按照以上思路进行污水处理经济运行,污水处理运行费用节约明显,每小时可以产生效益558.3元,每年可以产生效益446万元,环保治理成本管控非常必要。

四、结束语

1)园区内污水处置过程中应充分考虑到废水分类收集、污水回用和治理技术的统一结合。对生活废水、工业污水进行统筹规划,分类治理,梯级利用,逐级回收。分类越详细,就可最大程度地实现重复利用,节约一次水,减少排放量,最终实现零排放。

2)环保管控重在源头治理,全流程管控。要抓好分类治理过程中的每个关键控制点和影响因素,做好源头减排,梯级利用,逐级回收,就可以在污水治理,环保管控中创造出经济效益。根据成本管控的思想进行污水治理的经济运行,不仅是生态环境保护的要求,也是清洁文明生产,节能降效,绿色发展,企业长期稳定发展的迫切需要。

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com