提高冶金固废的综合利用率是冶金行业近年来的研究重点。我国冶金企业钢渣的主流应用方向是制造钢渣微粉作为水泥原料,高炉渣、粉煤灰主要用于建材、混凝土、路基、回填等,用途较为广泛,但是附加值较低,同时南北方、不同区域利用率差异较大,西北地区的利用率明显低于全国平均水平,主要与区域自然资源有关。

钢渣、高炉渣、粉煤灰都属于冶金企业常见的固废,其共性是表面疏松多孔,具有较大的比表面积,具有一定的吸附性能。根据相关文献报告,钢渣、高炉渣、粉煤灰对各类废水中的COD、色度、磷、重金属离子等均具有一定的去除效果。制约其工业应用的因素主要有两方面,一是上述材料对废水中污染物的去除效果普遍不高,二是投加量较大,大量的投加会产生大量沉淀污泥,增加污泥处理系统负荷。为此,本文以某钢铁厂钢渣、高炉渣、粉煤灰为原料制备钢渣—高炉渣—粉煤灰滤料,制备的滤料用于焦化废水的深度处理。

一、钢渣—高炉渣—粉煤灰滤料的制备

1.1原料钢渣微粉:将转炉钢渣经热焖、粉碎、分选、磁选、球磨后得到钢渣微粉。

高炉水渣:高炉矿渣在高温熔融状态下用水极速冷却形成的多孔颗粒,利用球磨机进一步破碎至粒径0.5mm左右。

粉煤灰:煤燃烧后从烟气中捕集下的细灰。

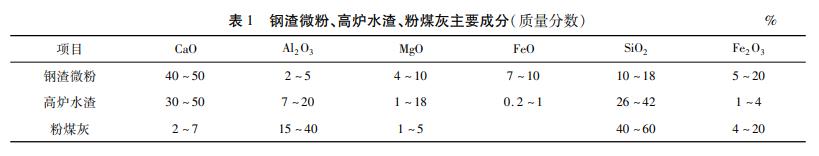

钢渣微粉、高炉水渣、粉煤灰主要成分见表1。

1.2滤料制备过程

(1)将钢渣微粉、粉煤灰、高炉水渣于105℃烘干备用。

(2)将钢渣微粉、粉煤灰、高炉水渣、成孔剂、801胶按技术要求的比例充分搅拌混合均匀,以雾状形式加入20%左右的水,经成球机制成粒径为3~6mm的球形颗粒

(3)将制取的球形颗粒每天撒水6~12次,养护3~6天,即得钢渣—高炉渣—粉煤灰滤料。

二、试验

2.1试验用水

焦化厂目前采用“隔油池+气浮+A2O+混凝沉淀+曝气活性炭滤池”的处理工艺。试验用水取自混凝沉淀池出水。

2.2试验方法

在高3m、直径0.3m的塑料筒体中分别装入2m高的钢渣颗粒、自制冶金固废滤料和活性炭制作成过滤器,利用多孔莲蓬头作为布水进水系统,底部用级配鹅卵石布置承托层,并布设气水反洗系统。利用阀门控制过滤器水流速度12~15m/h。

2.3测试方法

COD:重铬酸钾法。

色度:铂钴比色法。

三、试验结果与讨论

分别利用钢渣颗粒、自制冶金固废滤料与活性炭对焦化废水进行处理,每60min测定排水中的COD与色度。

3.1钢渣颗粒对COD、色度去除效果

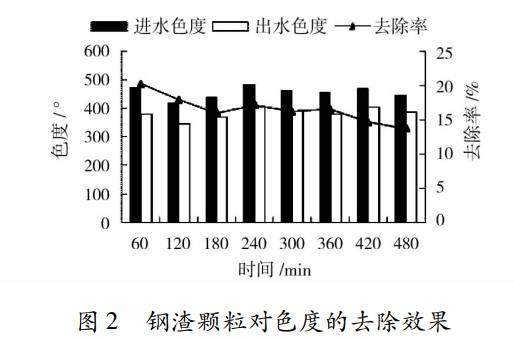

普通钢渣颗粒对废水中COD、色度的去除效果见图1和图2。

从图1和图2可见,在常用的过滤器参数下,普通钢渣颗粒对焦化废水中COD去除率12.0%~19.4%,对色度去除率13.7%~20.2%。随着运行时间的增加,对COD、色度的去除率均有所降低,因为随着处理水量的增加,吸附逐渐饱和。可见使用自然状态下的钢渣颗粒作为吸附材料对COD、色度的去除效果有限。

3.2固废滤料对COD、色度去除效果

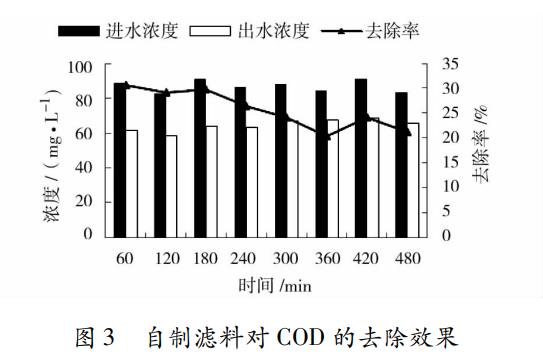

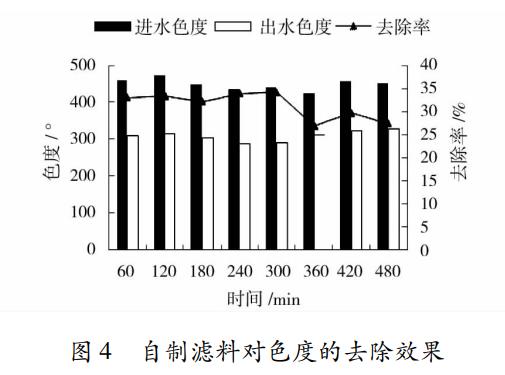

自制的冶金固废滤料对废水中COD、色度的去除效果见图3和图4。

由图3和图4可见,将钢渣微粉、高炉水渣和粉煤灰制备成冶金固废滤料后,在常用的过滤器参数下,对焦化废水中的COD去除率20.3%~30.7%,对色度的去除率26.8%~33.2%。自制滤料和普通钢渣颗粒相比,吸附能力有了明显提高,具备了工业化应用的基础条件。其原因可能有以下两点:一是原材料经过磨细处理、添加成孔剂后,制备的滤料和天然钢渣颗粒相比,比表面积显著增大;二是钢渣的吸附具有选择性,在添加粉煤灰和高炉水渣后,吸附范围和单独钢渣颗粒相比有所增加。

3.3活性炭颗粒对COD、色度去除效果

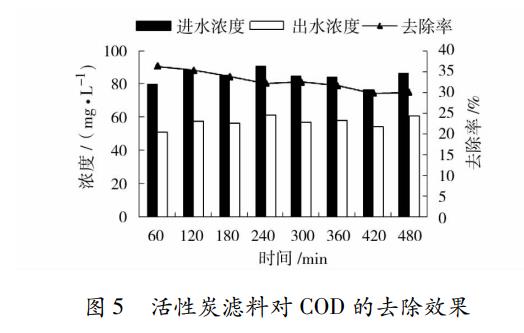

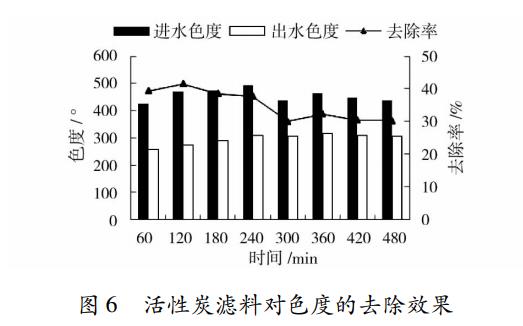

活性炭颗粒对废水中COD、色度的去除效果见图5和图6。

由图5和图6可见,活性炭滤料对焦化废水中的COD去除率29.8%~36.3%,对色度的去除率30.1%~41.6%。活性炭作为吸附领域里最常见的材料,吸附能力很强,也是研究各类吸附材料所比对的标准之一。

3.4三种滤料吸附效果比较

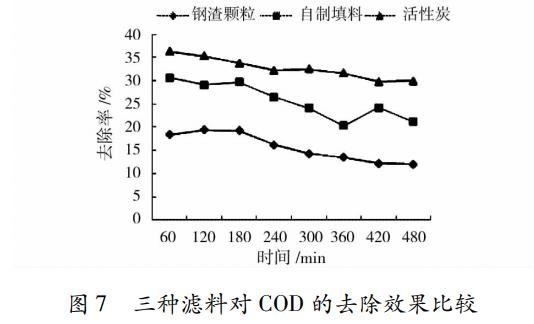

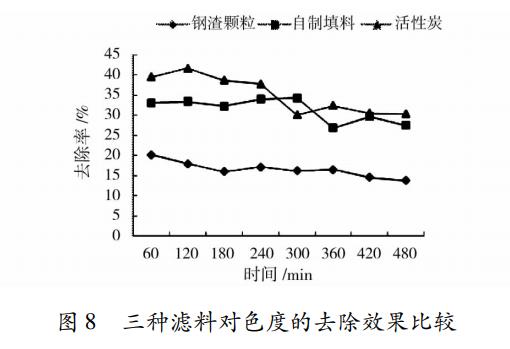

普通钢渣颗粒、自制冶金固废滤料、活性炭滤料对COD、色度的吸附效果比较见图7和图8。

由图7和图8可见,在COD、色度的吸附方面,活性炭>自制冶金固废滤料>普通钢渣颗粒。自制冶金固废滤料和普通钢渣颗粒相比,吸附能力提高50%~80%左右,尤其是在色度的去除方面,冶金固废滤料表现出优良的脱色能力,虽然吸附性能和活性炭相比还有差距,但是由于原料>

四、结论

(1)将钢渣微粉、高炉水渣和粉煤灰制备成冶金固废滤料后,在焦化废水中COD、色度去除方面,吸附能力活性炭>自制冶金固废滤料>普通钢渣颗粒。

(2)自制冶金固废滤料在过滤柱2m,过滤速度12~15m/h条件下,对焦化废水中的COD去除率20.3%~30.7%,对色度的去除率26.8%~33.2%。和普通钢渣颗粒相比,有了显著提高,由于原料>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com