一、背景介绍

我司污水车间运行过程中,所产生的污泥每年约4000吨(含水83%~85%),掺拌炉灰后运往市环卫处填埋场填埋处理,每年付平整费超过30万元。现因填埋场地日趋紧张,环卫处决定合同到期后不再接收我司污泥,导致了我司污泥未来无处存放。基于这一原因,我司针对剩余污泥有机物质含量高,细胞内水含量大的特点,进行小试、中试,彻底解决污泥切条不成型,细胞破壁难这一技术课题,最终确定了新的污泥减量处理工艺路线。现将实验结果及工程应用介绍各位环保工作者,相信会对酒精废水处理及酒精生产行业有一定借鉴作用。

二、技术原理

污泥干化技术是通过热泵机组对污泥进行加热除湿,达到干化的目的。其中包含两个循化系统

2.1干化空气循环

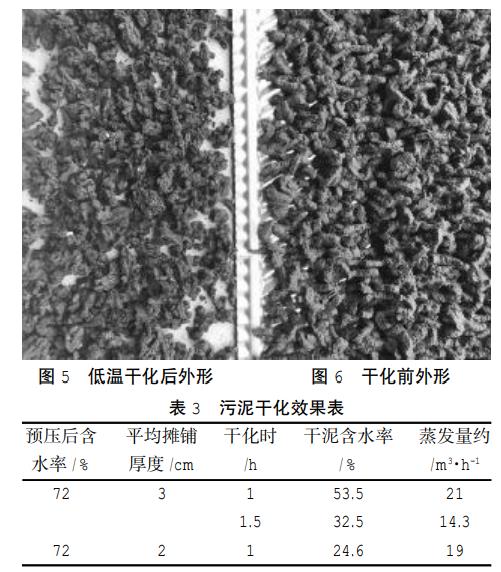

干燥热空气通过循环风吹送、烘干带上机输送面上的切条状污泥干燥热空气吸收水分后形成湿热空气,湿热空气在热泵机组内经过除湿和加热后,又形成干燥热空气,从而形成干化空气的循环。

2.2热泵冷媒循环

低温低压冷媒液体经蒸发器时冷凝外排热空气中水分,实现除湿脱水。蒸发后低温低压冷媒气体经压缩机做工形成高温高压冷媒气体,又经膨胀阀释放压力形成低温低压冷媒液体,如此循环。通过以上两个循环,实现污泥的循环除湿脱水。

三、项目主要设备

缓冲罐、切条机、低温干化机、输送绞龙、主控柜、配电柜、装机功率合计:约132kw,运行功率75kw。

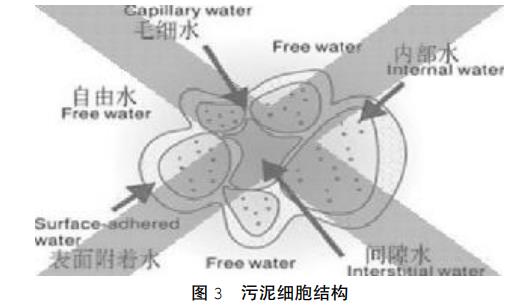

四、污泥性质

酒精废水剩余污泥有机含量特别大,内部结合水难于脱出,因此破壁技术是前提。

4.1实验过程

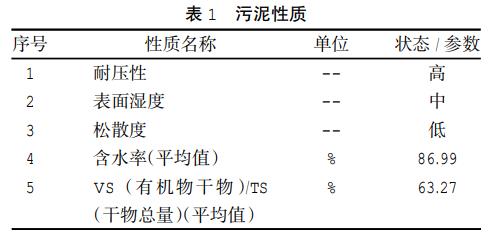

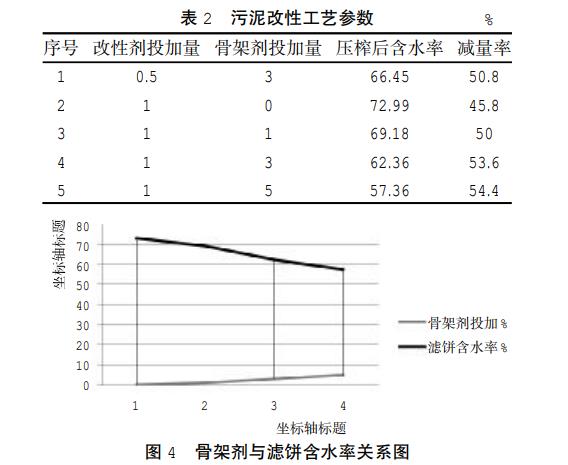

根据该污泥有机质高的特点,实验选用SMA-4(污泥改性剂),选用石灰作为骨架剂。向一次脱水污泥中投加不同配比药剂进行改性,再采用高压带式深度脱水小型实验装置进行实验,实验结果见表2。

由表1、表2、图4可见:

4.1.1待深度脱水污泥含水率高达86.99%、有机质比例为63.27%,属于脱水难度较高的污泥。(一般污泥含水率82%、有机质比例50%~60%)。

4.1.2在相同改性剂投加量条件下,随着骨架剂(石灰)投加量的增加,压榨后污泥含水率逐渐降低。减量率加大。

4.1.3单独投加1%改性剂(SMA-4弱酸环保型药剂,溶液pH4左右)时,深度脱水后污泥含水率约为73%,对应污泥减量率约为46%。

综合上述小试结果,我们预压榨采用了1%的改性剂和1%的骨架剂,进行了低温干化中试。

对干化后的污泥进行了热值检测,结果为2200卡/克,具有一定回收利用价值,经过多次的实验,我司最终确定了以预压(加改性剂和骨架剂)→低温干化→焚烧为主的工艺路线。

干化后情况:干化后污泥含水率≤40%,水份流回污水系统,干物剩至2.5吨~2.8吨(减量70%左右),外运不必掺炉灰,减轻周边环境影响。污泥热值得到提高,可达2200卡/吨~2500卡/吨,具有一定利用价值。

五、运行问题分析

5.1切条成型问题:切条是本工艺的重点直接影响干化效果,因此我司采取高压带式压滤机辅以破壁剂预脱水工艺,干化过程将一小部分干泥回流返混,很好的解决了成型问题。

5.2电耗问题:因我司有自发电厂所以用电成本比较低,如果其他企业外购电,那成本也是重点考虑的问题。

六、效益分析

设备设施投入运行稳定后,我们同改造前进行了对比。

6.1原污泥处置费用:30万元/年;处理量:4000吨(含水85%);每吨污泥处置费用:300000元/4000吨=75元/吨(含水85%)。

6.2污泥干化后年费用:75KW×24h×330天×0.35元/Kw•h=20.79万元

每吨污泥处置费用:207900元/4000吨=52元/吨

干化后每吨污泥节约费用:75-52=23元/吨污泥

干化污泥热值回收利用年总计:2200卡/吨×2.5吨/天×330天/3500卡/吨褐煤×300元/吨=15.56万元/年

6.3年收获效益

15.56万元-20.79万元=-5.23万元

6.4年节约效益

30万元-20.79+15.56=24.77万元

七、结论

7.1污泥减量采用低温干化技术,工艺简单占地面积小,可以充分利用原有设施,稍加部分设备即可实现污泥深度处理,成品具有一定热值(2200卡/克),与煤混拌燃烧,可实现资源再利用。

7.2低温干化技术减容减量效果明显,实现减容减量70%左右,且水分10%~50%可控,可根据实际情况,因地制宜,灵活操作。

7.3占地面积小,适用于改造项目。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com