日益频繁的人类活动加剧全球的环境问题,以城市污水、工业废水为主的水污染问题显得更加突出。随着人们生活水平的逐渐改善,污废水中的含氮化合物浓度不断升高,尤其是氨氮含量的增高,加剧了水体富营养化,引起“水华”和“赤潮”的发生,严重破坏了水生态环境,对鱼类及其他水生生物产生毒害作用。水体中的氨氮包括游离氨(NH3)和铵根离子(NH+4)两种,其中NH+4的存在,加大了城市给水厂的处理成本。因此,去除水体中的氨氮对保护水体环境以及提高饮用水安全都十分必要。

氨氮废水>

本文主要对各种高级氧化技术的反应原理、优缺点、处理效果等方面进行介绍,探讨高级氧化技术的发展趋势,并提出展望。

一、电化学氧化技术

电化学氧化技术处理氨氮废水主要分为直接氧化和间接氧化两种途径。

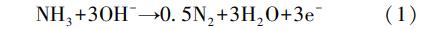

氨氮的直接电化学氧化是利用阳极产生的较高电势吸附氨氮,并通过与电极的直接接触进行电子传递和转移,以此达到降解氨氮的目的,反应原理见式(1)。

氨氮的间接电化学氧化是在强电场的环境下,利用阳极产生的强氧化物(•OH、OCl-等)对氨氮进行间接降解,分为溶液中存在Cl-(式(2)—(4))和不存在Cl-(式(5)—(7))两种情况。

由于电化学氧化技术具有反应迅速、操作简单、可控性好、无需添加氧化剂等优势,近年来在含氨氮污水的处理方面取得了显著的成效。Ding等[11]以RuIr/Ti氧化物电极为阳极、GF电极作为阴极,研究不同Cl-浓度下氨氮废水的电化学反应性能,发现增加氯化物浓度以及电荷可以提高氨氮的氧化速率,其最佳Cl-质量浓度为250mg/L。Li等采用间歇试验研究RuO2/Ti阳极电化学氧化去除氨的机制,发现氨氮的氧化主要归因于HOCl的间接氧化,仅有较少的NH3是在阳极的电极-液体界面处直接氧化或利用•OH的间接氧化。Xing等也得到类似的结果,采用电化学方法研究养殖池废水处理,发现氨氮主要通过废水中生成的HOCl进行间接氧化。

由于废水中成分的复杂性,仅仅利用电化学氧化技术处理氨氮废水不能达到预期要求。近年来,很多学者利用电化学氧化技术以及其他工艺联合处理氨氮废水,以期利用改良工艺提高废水的处理效果。吴照学等通过向反应器中添加低压紫外汞灯,探讨电解与紫外协同去除养殖废水中的氨氮。研究发现,在初始浓度不同的模拟养殖废水中,采用电解与紫外协同处理比单独电解处理的效果提高20%~45%,在处理实际养殖废水时,水中的NH3N的去除率也很高,达到92%以上。周宇等采用电化学臭氧组合工艺处理有机废水,重点考察电极材料、电流强度、臭氧量等不同反应条件对氨氮降解的影响。实验发现采用组合工艺可以明显提高氨氮的去除率,改善了单一电化学技术存在的能耗高、反应时间长、降解效果差等缺点。

电化学氧化技术对电极要求较高,不同材质的电极材料对氨氮的氧化效率差别很大,因此寻找合适的电极材料是该技术亟待解决的问题之一。此外,实际工程运用中存在多种干扰因素,大大降低了氨氮的去除效果,阻碍了该技术的工业化运用。

二、臭氧氧化技术

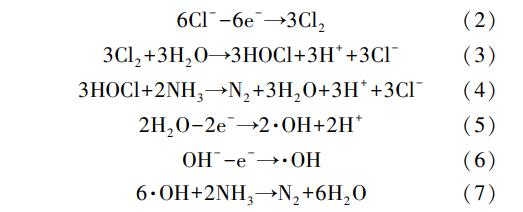

臭氧氧化技术是利用O3作为强氧化剂对废水的污染物进行降解,主要分为直接氧化(式(8)—(10))和间接氧化(式(11)—(13))两种方式。直接氧化是利用O3与部分污染物直接发生反应,而间接氧化是利用O3分解产生的•OH与污染物间接发生反应。

虽然O3对废水中的污染物具有较强的氧化能力,但该氧化能力具有一定的选择性,并且处理成本较高,因此单纯臭氧氧化技术在实际运用中并不常见。基于该技术的一些缺陷,近年来出现了许多有关臭氧氧化技术与其他技术联合应用的案例。常见的有臭氧/金属氧化物处理技术、臭氧/活性炭处理技术、臭氧/膜处理技术、光催化臭氧氧化处理技术等。

臭氧/金属氧化物处理氨氮废水是近几年研发的新型处理工艺,具有易操作、能耗少、处理效率高等优点。郭琳等利用自制的MgO催化剂来催化O3氧化废水中的氨氮,考察了O3初始流量、反应时间、催化剂投加量、温度和初始pH对氨氮去除率的影响,并进一步探讨了MgO催化O3氧化废水中氨氮的降解机制。实验发现,在最佳反应条件下氨氮的去除率可以达到96%;同时,通过叔丁醇抑制实验发现,氨氮的降解机制为MgO催化O3分解产生的•OH间接对废水中氨氮进行氧化降解。刘海兵等利用MgO、Fe2O3、Co3O4、NiO和CuO这5种金属氧化物催化剂与O3联合处理低浓度的氨氮废水,研究发现MgO比表面积最大,催化活性最高,对氨氮去除率达90.2%,但氨氮降解物大部分仍为硝态氮,氨氮转化为N2的转化率仅为7.9%。而Co3O4催化O3氧化氨氮时硝态氮的生成量较少,N2的转化率较高,可达到17.2%。Ichikawa等也进行过类似的研究,在333K条件下利用O3与各种金属氧化催化剂联合将废水中的NH+4进行氧化分解,实验发现Co3O4对气态产物N2的选择性最高,达到88%。

在处理过程中,一些共存离子对氨氮降解也会产生一定的影响。Chen等利用MgOCo3O4复合催化剂来探讨催化O3氧化分解氨氮的反应机制,并向氨氮溶液中加入50mg/L的SO2-4、HCO-3、CO2-3以及Br-,发现SO2-4和HCO-3对反应的催化活性有抑制作用,而Br-和CO2-3对反应的催化活性有很好的促进作用。

臭氧氧化技术由于能将氨氮废水中具有高毒性的亚硝酸盐氧化成毒性较低的硝酸盐,因此在城市水处理厂中运用十分普遍,但氨氮转化为N2的转化率较低,实际水处理中仍存在部分硝酸盐产物。此外,运用臭氧氧化技术处理氨氮废水的成本较高,如何加强该技术与其他水处理技术联合作用,降低运行成本,提高O3的利用率为当前要解决的关键问题。

三、光催化氧化技术

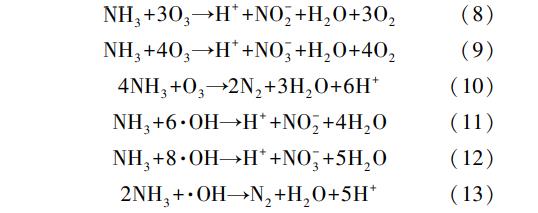

光催化氧化技术是向反应溶液中加入半导体光催化剂,在紫外光或者可见光照射的条件下产生具有较强氧化能力的•OH,•OH与污染物进行氧化还原反应,生成CO2等无机小分子。光催化氧化技术处理工艺不仅具有适用范围广、去除效果好、不产生二次污染等特点,而且对某些特殊物质如氰化物、细菌等都有良好的去除效果。TiO2是一种较为常见的半导体光催化剂,在光照射的条件下,TiO2光催化剂内部的电子被激活,形成电子空穴对,能与水中的OH-、H2O以及溶解氧等形成•OH,其反应原理如式(14)和(15)所示,其中•OH与氨氮反应见式(11)—(13)。

王理明等利用光催化反应器进行水产养殖废水中氨氮去除的实验。结果发现,在未加TiO2催化剂的条件下,仅进行光降解反应时氨氮的降解率很低,而投加TiO2催化剂进行光催化反应时氨氮的降解率显著提高,在最佳实验条件下氨氮的去除率达到85.3%,碱性条件更有利于光催化降解氨氮。这与Altomare等的研究结果较为相似,Altomare等利用装有浸没式紫外灯的间歇反应器,研究了畜禽粪便中含氮化合物的光催化降解。实验发现,在没有纳米TiO2的情况下,用紫外光照射氨氮废水,NH3很少能被直接光解,投加TiO2后在pH为10.5时氨氮的降解效果最好。

近年来,国内外学者对光催化剂的掺杂因子进行了深入的探讨,不断尝试将过渡金属、贵金属掺杂到TiO2载体上,提高光催化剂的性能和对氨氮转化为N2的选择性。Dozzi等利用沉积法制备了PtTiO2光催化剂,在紫外线辐射下进行氨氮废水光催化分解,发现随着TiO2上Pt负载量的增加,PtTiO2光催化剂对可见光的吸收能力增强,催化剂改性后对导带电子的捕获能力增强,进一步提高了氨氮的转化率。Shibuya等研究了不同初始pH对PtTiO2在O2下光催化氧化氨氮废水影响,发现在加入O2的环境下进行光催化氧化氨氮废水,溶液中的pH强烈影响氧化速率和产物的选择性,在pH为10的条件下,对高浓度氨氮废水的处理效果最好,并且对N2的选择性较高。Luo等利用溶胶-凝胶法合成了La/Fe/TiO2复合光催化剂进行光催化降解氨氮,发现La/Fe共掺杂催化剂增强了氨氮废水的光催化降解能力,在最佳实验条件下,氨氮的去除率可达78.3%。

由于TiO2粉状催化剂存在催化效率不高、易流失、难回收等问题,部分研究者将TiO2负载到特定的载体上来提高催化剂的活性和稳定性。Shavisi等在紫外线照射下,利用负载型TiO2/珍珠岩对氨氮废水进行光催化氧化,发现在最佳实验条件下,氨氮的去除率达到64.3%,并且随着pH的增加,氨氮的去除率进一步提高。张梦媚等在254nm紫外灯照射下,利用TiO2/生物炭复合催化剂对低浓度的氨氮废水进行处理,发现TiO2/生物炭复合催化剂明显改善了TiO2易团聚、分散性不好的缺点,提高了光催化效率,在最佳实验条件下,氨氮的去除率可达100%,且大部分产物为N2。

除了利用TiO2纳米半导体材料以外,部分学者还研究了其他半导体材料(如ZnO、SnO2等),以期开发出新的脱氮技术。Liu等制备BiZnO/沸石光催化剂,考察催化剂煅烧温度、煅烧时间、催化剂用量、氨氮初始浓度等因素对海产品加工废水的处理效果,通过正交试验得出,在最佳实验条件下,氨氮的降解率可达80.9%。金晓杰等利用另一种半导体催化剂SnO2,通过共沉淀法制备Fe2O3SnO2负载型光催化剂,在可见光的照射下光催化降解海水养殖废水中的氨氮,通过正交试验考察5种因素条件下氨氮的去除效果,结果表明在最优条件下氨氮的去除率达到82.3%。

光催化氧化技术对低浓度的氨氮废水的处理效果较好,但如何选择合适的光催化剂,提高氨氮的去除率以及N2的转化率仍需要深入研究。同时,氨氮的光催化氧化技术还处于实验阶段,在优化光催化反应装置、提高光催化性能、扩大工业化运用等方面需要进一步研究。

四、催化湿式氧化技术

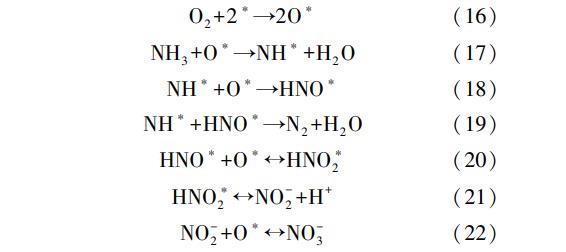

催化湿式氧化技术(CWAO)是一种新型的高级氧化技术,在高温、高压等特定环境下,利用催化剂的催化性能将水中大分子有机物、难降解无机物转化为无害的N2、H2O以及其他简单小分子物质,其反应机制尚无明确定论,Fu等认为氨氮的催化氧化途径为式(16)—(22),其中∗表示空态的催化活性位点。

与传统的处理工艺相比,CWAO法处理氨氮废水的费用为物化法、生化法等常规水处理方法的60%左右,在处理过程中能将大部分氨氮转化为N2、H2O等无害物质,具有一定的环境效益,且处理过程中无需添加其他氧化剂,不产生二次污染问题。由于催化剂本身能降低反应的活化能,在反应过程中降低了所需要的温度和压力的需求并提高处理效果,因此寻求合适的催化剂是CWAO法的关键要点。

根据催化剂的不同,可以将催化湿式氧化技术分为均相湿式氧化和非均相湿式氧化。均相湿式氧化剂多为可溶解性盐类,如FeSO4、CuSO4等。均相湿式氧化氨氮废水的案例很少,但在其他有机废水的处理方面具有很好的应用,如唐文伟等将均相湿式催化氧化技术运用到处理乳化液废水中,得出在200℃高温下,反应2h后化学耗氧量(COD)的去除率达到86.6%。

多年来,均相湿式催化氧化技术由于存在催化剂流失、二次污染严重等问题,发展十分缓慢,而非均相湿式催化氧化技术成为研究CWAO法的热点。非均相催化剂具有稳定性好、易分离、催化活性高等优势,常有的活性组分有Co、Bi、Ru、Cu、Pd、Ni等贵金属,常用一种或多种金属及其氧化物制备而成。只有将这些催化剂活性组分负载到合适的载体上,才能最大限度地提高其催化性能,常见的载体有Al2O3、TiO2、CeO2、C等,这类载体都具有较高的比表面积。Fu等采用化学还原法制备RuC、CuC和Ru/CuC催化剂并进行氨氮的催化湿式氧化,发现将Ru与Cu结合可以调节催化剂的氧亲和力,在150℃下Ru/CuC双金属催化剂具有更高的活性、选择性和稳定性。在此基础之上,Fu等利用Ru/CuC复合型催化剂,在不同的初始pH、温度、O2压力条件下对氨氮的催化湿式氧化机制进行了广泛的研究。研究发现,反应温度是决定氨氮CWAO反应机制的关键因素,催化剂表面上的活性氧物质的性质可以通过改变反应温度来调节,温度越高,氨氮氧化速率越快,但N2选择性降低。Barbier等也做了相似实验,利用CWAO法研究氨氮在单金属和双金属催化剂(Pt、Ru、Pd等)上的催化氧化反应,发现Pt与Pd之间存在协同效应,提高了催化剂对N2的选择性。

有学者发现,溶液中pH的变化会对催化湿式氧化氨氮产生重要的影响。Lee等利用Ru/TiO2催化剂进行氨氮的催化湿式氧化反应,重点探讨不同条件下对N2生成率的影响,研究发现在反应器中充满He的情况下,溶液中初始pH为6.2时氨氮转化为N2的转化率达到95%,初始pH过高或者过低都会明显降低N2的转化率。Hung等利用共沉淀法制备了Cu/La/Ce复合催化剂,考察了pH对氨溶液催化湿式氧化的影响,发现较高的pH有利于水溶液中形成较高的NH3与NH+4摩尔比,使得NH3更容易从液相中脱离,当溶液pH为12左右时,N2选择性较好且氨氮去除率较高。

催化湿式氧化技术十分适用于降解高浓度、高毒性的氨氮废水,但高温、高压的反应条件使得对反应设备的要求较高,需要通过制备新型的催化剂来降低反应所需的温度和压力,并进一步提高该技术的催化氧化能力。因此,探索新型催化剂、优化反应系统是催化湿式氧化技术得以推广的关键。

五、超临界水氧化技术

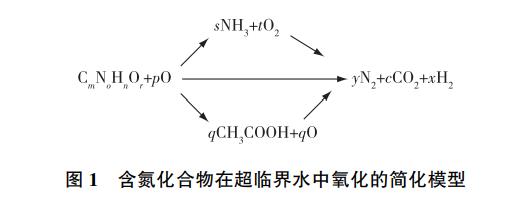

超临界水氧化技术(SCWO)最初由国外Modell发现的一种新型高级氧化处理技术。该技术是在催化湿式氧化技术基础上发展起来的,将水的温度和压力升高到临界值(374℃、22.1MPa)以上,此时水的性质发生很大变化,处于超临界状态,能快速地将水中的氨氮化合物降解为CO2、H2O、N2等无机小分子物质,具有反应速度快、处理效果好、无二次污染等优势,得到广泛运用。超临界水氧化机制比较复杂,较为典型的是Li等提出的自由基反应机制,认为O2在超临界水环境下能逐渐破坏有机物中的C—H键形成自由基,自由基又与氧进一步反应形成过氧化物,最后生成CO2、N2等物质,其中含氮化合物在超临界水中氧化的简化模型如图1所示。

正因为超临界水氧化技术所具备的这些特性,在处理高浓度、难降解的有机污水中见效极快,被广泛运用到实际工业废水的处理中。Du等在连续流反应器中使用H2O2作为氧化剂,通过超临界水氧化技术处理焦化废水,考察温度、压力、O2浓度、反应时间对氨氮处理效果的影响,发现NH3N的转化主要受温度和O2浓度的影响,当温度从550℃升至575℃时,氨氮的转化率从14%增加到76%;当O2体积分数从200%增加到300%,氨氮的转化率显著增加。Gong等[42]研究了在垃圾渗滤液的SCWO中加入非均相催化剂CeMnOx/TiO2来提高氨氮的去除率,发现在不含催化剂的SCWO实验中,升高温度、增大氧化系数(OC)和延长反应时间可提高氨氮的降解,并且加入甲醇能明显提高SCWO的氧化能力;当加入CeMnOx/TiO2催化剂后,氨氮的去除率进一步提高。

由于单纯利用超临界水氧化技术处理氨氮废水的效果并不理想,部分研究者通过加入共氧化剂来提高氨氮的降解率。Shimoda等研究甲醇共氧化对氨氮的SCWO的影响,发现在甲醇氧化过程中,来自甲醇氧化循环的自由基促进氨氮氧化;当甲醇完全氧化后,氨氮的降解效果变低。Oe等也做了相似的研究,利用管式反应器在560~620℃和25MPa的条件下研究甲醇在氨氮的SCWO中的作用,发现加入甲醇后,NH3转化为N2O的比例增加了约4倍,但SCWO对N2O的分解能力较低。因此,在利用超临界水氧化技术处理氨氮废水的过程中,需要利用其他深度处理方法如催化分解法来减少气体流出物中N2O的产生,使其进一步转化为N2。

超临界水氧化技术因其自身的特点,对氨氮的去除效果较好,但反应条件相较于催化湿式氧化技术更为苛刻,对反应设备的要求更高,一定程度上阻碍了其实际运用的可行性推广。除了成本费用较高以外,运用超临界水氧化技术技术还存在反应器易堵塞、反应要求高、设备易腐蚀等问题。

六、声化学氧化技术

声化学氧化技术是利用超声波辐照氨氮废水,通过空化、剪切、絮凝等作用来降解水体中的污染物,具有降解速率快、降解程度深、无二次污染等优点,因此得到广泛的研究。声化学反应可用4种主要理论来解释,即热点理论、等离子体放电理论、电学理论和超临界理论,热点理论是解释声化学反应最常用的理论[46]。根据热点理论,声化学反应分别发生在空化气泡、气液界面和溶液内部3个区域。超声波照射使得水热解,在空化气泡内部形成•OH、•HO2等自由基,在气液界面处进行部分水热解和自由基氧化反应,在溶液中大部分氨氮被自由基氧化而得以降解。

超声波空化降解氨氮废水的影响因素很多,主要集中于超声波系统和反应溶液特性的影响。Ozturk等研究超声波辐照水溶液中氨氮的去除机制和效果,分别考察初始浓度、pH、超声波功率和反应时间对氨氮降解的影响,发现初始氨氮浓度越高氨氮降解率越低,相反的是初始pH越大、超声波功率越强和反应时间越长氨氮降解率越高。Wang等利用超声波辐照去除垃圾渗滤液中的氨氮,考察超声波功率、初始浓度、初始pH、曝气量对氨氮去除的影响,结果表明超声辐照180min后,可以实现96%的氨氮去除效率,随着功率输入的增加,氨氮去除效率也增加,同时提高初始pH和曝气量可以增强垃圾渗滤液中氨氮的声化学去除效果,但初始氨氮浓度对氨氮去除效果影响较小。实验还发现超声辐射去除氨氮的主要机制是渗滤液中的NH3N进入空化气泡,并在空化气泡的高温高压下通过热分解转化为N2和H2。Xu等也得到了类似的结果,研究了焦化废水中NH3N的超声分解。结果表明随着超声功率的增加,氨氮去除效率也增加;随着初始浓度的增加,氨氮去除效率有所下降。还发现NH3N的超声分解主要通过空化气泡或界面区域的热分解进行的。

过高的pH对反应容器有较高要求,过长的反应时间增加了处理成本,因此,利用超声波空化与其他技术联合,协同处理废水中的污染物提高处理效果是十分必要的。研究的技术包括超声波/臭氧联用技术、超声波/粉煤灰联用技术、超声波/沸石联用技术等。刘海兵考察6种不同的催化剂在超声波辅助强化催化O3氧化条件下氨氮的降解率,发现超声强化Sr/Al2O3催化O3氧化降解氨氮的效果最好,氨氮降解率达到83.2%,相较于没有超声波辅助强化的情况,反应时间、反应温度、催化剂投加量大大降低,实验表明两种工艺协同强化氨氮的降解效果十分明显。实验还发现,水中常见的无机离子(CO2-3、SO2-4、HCO-3等)会影响超声强化催化O3氧化氨氮的降解效果,减弱•OH对氨氮的强氧化作用。王利平等采用超声活性炭负载铁锰氧化物臭氧氧化组合工艺降解印染废水,反应60min时,废水中氨氮去除率为96.04%,该组合工艺中超声、催化剂和臭氧之间具有很好的协同作用。

目前,对声化学氧化技术的研究还处于初步发展阶段,对声化学氧化技术处理氨氮废水的降解机制、反应条件、反应装置的优化等方面还有待深入研究。由于声化学氧化技术对氨氮的去除效果不够理想,将声化学氧化技术与其他技术组合是今后发展的重点方向。

七、其他高级氧化技术

7.1紫外/氯耦合技术

紫外/氯耦合技术是结合紫外光降解和氯降解所研发的一种新型高级氧化技术,对水中的有机物具有较强的氧化能力,在处理过程中最大限度地减少了氯化消毒副产物,减轻二次污染问题。

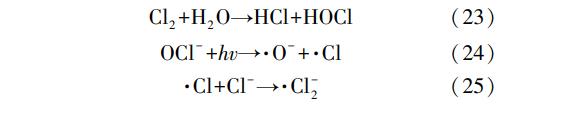

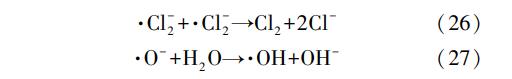

紫外/氯耦合技术处理水中氨氮主要是利用Cl2在紫外光照射下,在水中形成强氧化物•OH、•Cl和HOCl,能降解水中的氨氮,其反应原理见式(23)—(27),其中HOCl、•OH与氨氮反应分别参见式(4)和(7)。

Zhang等研究254nm的紫外线照射与氯化作用的组合应用,用于水处理中氨氮的去除,发现UV氯化工艺去除氨氮的效果比单独氯化技术更有效、氯用量更低、去除率更高。Ji等基于太阳能驱动的UV氯化工艺,考察了不同操作参数对氨氮降解的影响,发现可见光响应的纳米板阵列电极促进了•Cl的形成,在运行90min后氨氮去除率从10.6%提高到99.9%。

紫外/氯耦合技术通常运用到水厂净水消毒的工艺中,近年来,将UV氯化工艺与其他工艺联用进行高浓度废水处理的报道也常有。Ye等使用电化学辅助UV氯化工艺处理垃圾渗滤液,相比于单一电化学法,这种基于氯化物的光电化学工艺利用产生的•OH和•Cl间接对垃圾渗滤液中的氨氮进行处理,在最佳实验条件下,氨氮的去除率达到87%,且大部分产物为N2。

利用紫外/氯耦合技术将紫外氧化和氯氧化相互结合,在去除氨氮污染物的同时,大大减少了消毒副产物的产生,因此该技术在城市给水厂中的运用十分广泛。与普通的折点加氯技术相比,紫外/氯耦合技术能减少氯的投加量,从而一定程度上控制了出水中消毒副产物的含量。同时,在实际工程运用中,基建费用和运行成本较低,有利于该技术的扩大化推广。

7.2过硫酸盐高级氧化技术

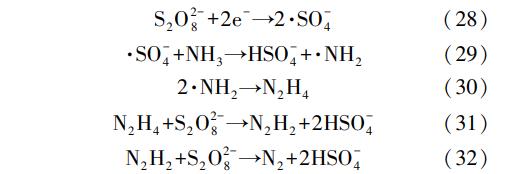

传统的高级氧化处理技术主要是利用反应产生的强氧化物•OH对有机污染物进行降解,过硫酸盐高级氧化技术(SRAOPs)是利用过硫酸盐(S2O2-8,PS)产生的•SO-4及中间产物•OH同时对水中的污染物进行处理,见式(28)—(32)。

相比于•OH,•SO-4具有更强的氧化能力,其选择性强、稳定性好,尤其对复杂的、难降解的大分子物质去除效果更好,因此,过硫酸盐高级氧化技术作为一种新型的高级氧化处理技术在近几年得到了广泛的运用。Deng等在间歇式反应器中利用SRAOPs处理垃圾渗滤液,发现氨氮的去除率随着初始pH增大而减小,随着温度和过硫酸盐投加量的升高而升高。研究发现,过硫酸盐氧化比基于•OH的Fenton氧化具有更高的氧化效率并且污泥产量少。Chen等也做了同样的研究,利用热活化过硫酸盐法处理城市垃圾渗滤液中的氨氮,发现氨氮的去除率在很大程度上取决于过硫酸盐的剂量,过硫酸盐投加量较高更有利于渗滤液中氨氮的去除。

目前,单独运用过硫酸盐高级氧化技术处理氨氮废水研究比较少,更多学者利用过硫酸盐辅助其他工艺进行废水的处理。Nakamura等[58]以过硫酸盐为氧化剂,控制温度在313~343K、进料比n(NH+4)/n(S2O2-8)=1/5的条件下,对两种水合铵(NH4)2SO4以及[Cu(NH3)4]SO4的降解进行催化湿式氧化实验。实验结果显示,在较高温度下氨氮去除率随•SO-4生成量的增加而增加,并且[Cu(NH3)4]SO4/PS体系比(NH4)2SO4/PS体系能更有效地分解氨氮,体系的Cu2+、CuO能促进过硫酸盐的热分解,从而加快氨脱氮反应速率。

过硫酸盐高级氧化技术反应条件温和,操作简单,对含氮化合物的处理效果很好,因此近几年该技术发展很快。但对活化过硫酸盐技术处理氨氮废水的反应机制、实际高氨氮废水的处理、多种工艺结合等方面还需进一步研究。此外,利用该技术处理氨氮废水会产生大量的SO2-4,严重影响了反应装置和出水水质。

八、高级氧化技术的对比

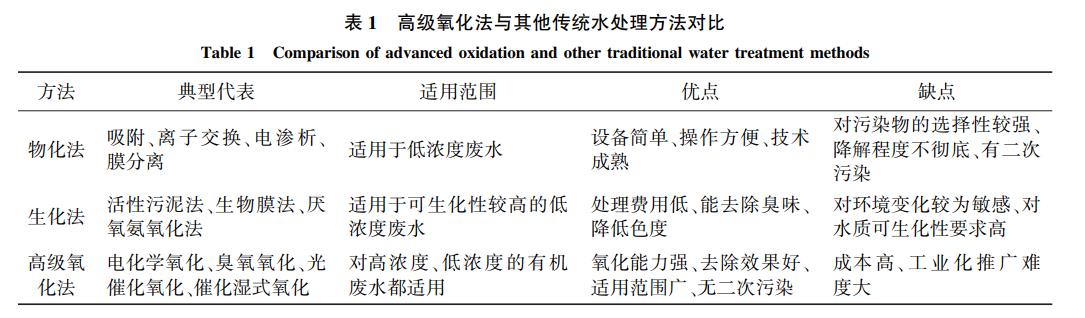

相比于传统的物化、生化工艺,高级氧化处理技术具有氧化能力强、反应较为彻底、无二次污染等优点(表1),在氨氮废水处理方面也具有更好的发展前景,是近几年研究者在水处理领域议论的热点话题。

由于不同的高级氧化技术存在不同的反应机制和优缺点,因此,有必要根据处理废水的水质参数并结合经济条件选择较为合适的工艺,表2对不同的高级氧化技术进行详细的对比,并提出其研究方向的建议。

![_%}@U8Z81JHF]P[NJ3P(M0D.png _%}@U8Z81JHF]P[NJ3P(M0D.png](https://www.dowater.com/ueditor/asp/upload/image/20201209/16074845283292264.png)

九、展望

氨氮作为水体中主要的含氮污染物之一,广泛存在于市政污水和工业废水中。随着污水处理厂污水排放标准越来越严格,如何快速有效地降解氨氮在废水处理领域中引起了极大的关注。多年来,人们广泛研究了多种去除水中氨氮的技术,但都存在不足之处,使得在水厂中的普及程度较低。生物脱氮法对环境的依赖性较强,且适用于低浓度的氨氮废水;化学沉淀法需要投加药剂,这可能会将新的污染物引入水体;电化学法通常使用昂贵的金属或金属氧化物作为电极,并且反应过程中能量消耗较大,因此限制其实际运用。高级氧化处理技术作为一种新型的氨氮废水处理技术,因其具有氧化能力强、适应范围广、反应速率快等优势,在水处理中已取得不错的成效。

从目前研究程度上讲,AOPs发展仍不成熟、处理成本偏高,根据其存在的问题,建议加强以下几个方面的研究:①现阶段AOPs处理氨氮废水仍然处于实验阶段,因此加强对各种技术的反应机理的深度研究,有利于后期的推广运用;②利用强氧化物降解污染物是AOPs的本质特点,因此需要开发新型的反应装置和催化剂,提高•Cl、•SO-4、•OH等活化物质的产生量;③由于单一地使用高级氧化技术降解污染物,处理成本高、降解不彻底,因此与传统的物化、生化工艺相结合,可增强处理效果,降低处理成本;④反应过程中有毒中间体(NO-2-N和NO-3-N)的产生是AOPs的缺陷所在,若能提高氨氮转化为N2等无害物质的转化率,使其朝着无害化方向发展是十分必要的。同时,针对市政污水中氨氮含量低、工业废水中氨氮含量高的特点,应选择合适处理方法,以经济实用的形式提高氨氮的去除效果,减轻环境污染。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com