安徽某农药企业污水站工程设计规模为1500t/d,项目于2010年9月开工建设,2012年10月正式运行并通过了环境保护验收,实际处理水量为1000~1200t/d。厂区原水经MVR脱盐、脱氨塔脱氨、铁碳芬顿等预处理工艺后配水,再进入生化系统处理,生化进水水质主要由多菌灵废水决定。多菌灵废水一般含有邻苯二胺、甲醇、氰化物、硫氰化物、氯化钙和氯化铵等主要成分,属于高浓度、高氨氮、高盐分、难降解的有机废水。多菌灵是一种高效、低毒、广谱类杀菌剂,废水中残留的多菌灵成分能杀死生化系统的生物菌,生化系统处理效果差。

生化段工艺由“水解酸化池+接触氧化池”组成,自投产运行以来,生化出水指标执行污水综合排放标准(GB8978-1996)的一级标准。运行初期效果较好,主要指标达到设计要求。2018年3月份以来,出现了进水生化性低,厌氧段无泥以及好氧段污泥老化等问题。

本次技术升级改造过程中,全面核实现有处理设施的能力,采用技术可行的改造方案。通过改变生化配水配比、补充活性污泥、投加营养源以及控制回流比等技术措施,使进水负荷满足生化要求、增加厌氧池和好氧池的活性污泥浓度、控制好氧池的溶解氧量,从而控制生化出水达到污水综合排放标准一级标准。

一、项目概况

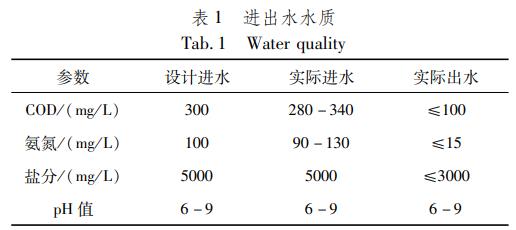

1.1 进出水水质

设计与实际进水水质、出水水质见表1。由表1可知,进水水质指标COD和氨氮波动较大,偏离设计进水水质要求,同时根据物化出水的B/C比值稳定在0.16左右,进水水质的可生化性能较低。

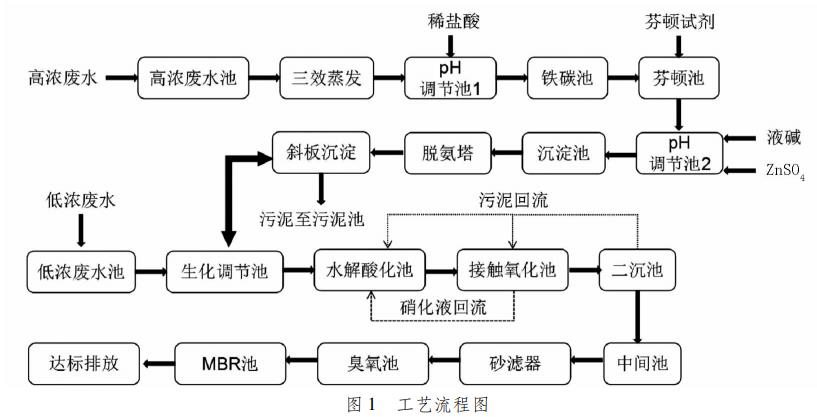

1.2 工艺流程

企业污水站采用“水解酸化+接触氧化”工艺,污水经过三效蒸发、pH值调节池、铁碳-芬顿、pH值调节池、沉淀池、脱氨塔、斜板沉淀池、生化调节池、水解酸化池、接触氧化池、二沉池处理后达到污水综合排放一级标准,在经过以砂滤、臭氧池、MBR工艺为主的深度处理后可控制达到GB18918-2002规定的一级B排放标准,最终排入长江。工艺流程见图1。

1.3 现存问题

1.3.1 进水生化性低

原水组成含有杀菌剂多菌灵成分,现有的高级氧化措施“铁碳-芬顿”对该类废水的生化性无较大改善,残留的多菌灵成分及废水较低的生化性使得生化系统菌种的生长繁殖受到抑制。

1.3.2 厌氧段无泥

除进水存在生物毒性因素外,现有的运行方式无法抑制厌氧段污泥损失,导致在补泥后一段时间,厌氧池污泥浓度不断降低。

1.3.3 好氧段污泥老化

好氧污泥浓度约为3000mg/L,但SV30仅为12%左右。进水生化性较低导致污泥长期处于低营养状态,过度曝气以及未排泥导致污泥自身氧化,大多为无机质成分。因而好氧段的COD去除率长时间处于较低值,且暴露的问题随时间逐渐恶化。

1.3.4 二沉池飘泥且池壁藻类过度生长

好氧污泥细碎,无机质含量高,且曝气量较大,致使二沉池出水部分时间飘泥。生化出水中氮磷元素丰富,且调试期间气温较高,适合藻类生长。

二、升级改造措施

2.1 生化配水工段

将生化配水段的COD控制在300mg/L左右,同时通过在配水池中投加甲醇,逐步提高进水负荷。

2.2 厌氧段

(1)补充厌氧段污泥浓度至2000mg/L以上,根据厌氧池体积(3300m3)计算,根据现有污泥浓度,共计投加浓缩污泥44t(含水率85%)。污泥投加后,每日于厌氧池1#中投加葡萄糖(25kg)1包。

(2)调整潜水搅拌器的具体开关分配时间为开2h关2h,保证生化进水与活性污泥混合速率均匀,从而避免造成污泥不积沉的现象,同时又不能使活性污泥大量流失。

(3)更换厌氧池4#至厌氧池1#的回流泵,使回流流量应大于两倍进水流量,便于调节,保证厌氧池体内的污泥浓度达到定值,同时保持厌氧回流泵按回流比100%常开,根据实际运行效果调整开关时间及回流大小,避免潜水搅拌器关闭时出现回流清水的现象。

(4)关闭二沉池至厌氧池1#的污泥回流泵。

2.3 兼氧段

(1)保持兼氧段潜水搅拌器常开。因升级改造前兼氧池污泥浓度较高,池底部分区域底泥淤积严重,在厌氧产气过程中导致底泥成块上浮,进一步通过高压气枪冲击或调整潜水搅拌器高度、方向解决此现象。

(2)调整好氧池4#至兼氧池1#的混合液回流比至100%,避免在厌氧池中投加的过多碳源因好氧段污泥活性较低而难以降解,造成生化出水COD升高。

(3)开启好氧池6#至兼氧池1#的混合液回流泵2h,通过短时间回流的较大流量,将污泥推送至下一工段,从而解决兼氧池污泥囤积,污泥难以正常回到好氧池的现象。

2.4 好氧段

(1)补充好氧段活性污泥1000mg/L,根据好氧池池体体积(4950m3)计算,根据现有污泥浓度,共计投加浓缩污泥33t(含水率85%)。污泥投加后,每日于好氧池1#中投加葡萄糖(25kg)2包。

(2)风机安装变频,控制好氧段的溶解氧在2~4mg/L。升级改造前较长时间的过度曝气极大的影响了污泥活性,进一步加剧污泥老化,通过对风机安装变频可控制好氧段的溶解氧量,同时起到节约能耗的作用。

(3)检测好氧段污泥浓度,观察并记录污泥SV30情况。2.5二沉池(1)持续投加营养进行污泥复壮,调整外回流比至150%。(2)人工定期清理二沉池池壁的绿藻。

三、运行结果分析

3.1 运行管理注意事项

(1)为保证系统的稳定运行,需要保证每天正常投加甲醇、葡萄糖等药剂。

(2)注意观察潜水搅拌器的工作时长、工作电流等情况,注意好氧池的的水面曝气量大小,分析潜水搅拌器、曝气管道以及曝气头的工作状态,发现设备损坏需及时维修。

(3)密切关注各池体内的污泥浓度,防止大量堆积或者流失严重现象。

(4)安排污水站化验员定点取样,降低因取样地点不一导致数据差异性较大的可能,定期检测数据,分析数据进而确定生化系统整体运行状态。

3.2 运行效果

污水站升级改造于2018年10月完成。经运行调试后,出水的各项水质指标均能达到污水综合排放一级标准。生化池污泥浓度得到有效控制,好氧池SV30值稳定在25%左右,厌氧段无泥和好氧段污泥老化等问题均得到有效解决。

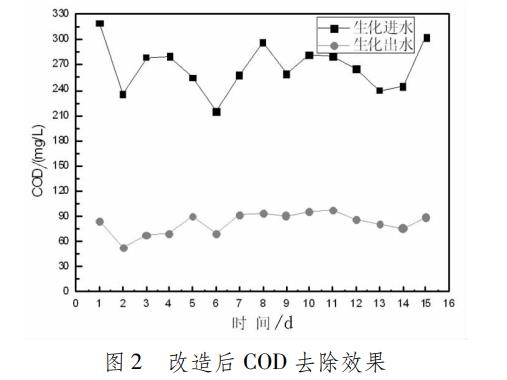

COD处理运行效果如图2所示,生化池经技术改造后,COD去除效果明显。运行调试完成后,进水COD值在240~300之间,出水COD值稳定100mg/L以下,COD去除率约为33%。

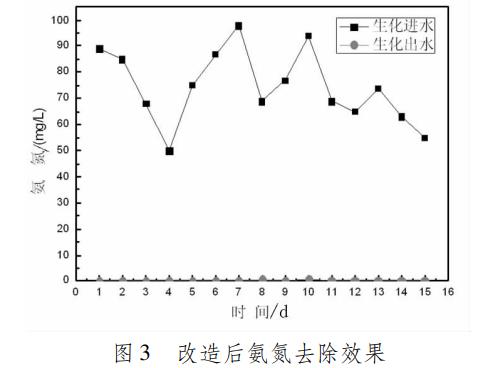

氨氮处理运行效果如图3所示,经投加活性污泥后,好氧段活性污泥浓度趋于稳定,硝化作用强烈,出水氨氮稳定在1mg/L以下。经改造后,好氧池溶氧量达到微生物硝化反应所需的溶解氧浓度,运行调试阶段气温较高,微生物代谢活跃,使得催化硝化反应的酶含量增加。

四、结论

在污水站升级改造工程中采取了以下措施:改变生化配水配比,使进水负荷满足生化要求;补充活性污泥,保证厌氧池和好氧池的活性污泥浓度;投加营养源,使污泥复壮;控制回流比,避免污泥堆积或流失现象;控制好氧池的溶解氧量,避免污泥老化。该工艺经改造运行后,生化出水各项指标均能控制达到污水综合排放标准一级标准,为农药企业污水站的升级改造及运行管理提供借鉴。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com