某工业园区污水处理厂,主要服务范围为所在工业园内居民生活区、精细化工区、海洋装备制造区、石油化工区,设计处理规模为5x104m3/d。进厂污水中,工业废水占90%以上,且进水可生化性极差、水质复杂多变、部分指标超标严重,原处理工艺无法保障出水水质稳定达标。

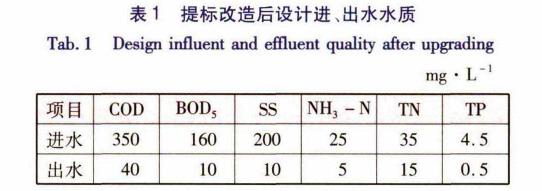

随着工业园区不断发展以及对环境要求的逐步提高,该污水处理厂不仅亟需解决如此复杂的现状问题,也面临着提标改造的严峻任务。根据相关要求,该污水处理厂于2015年11月完成了提标改造。结合该污水厂实际进水水质和工业园区发展情况,确定了设计进水水质,出水水质执行《城镇污水处理厂污染物排放标准》(GB18918—2002)—级A排放标准及广东省地方标准《水污染物排放限值》(DB44/26—2001)二时段一级标准的较严值,具体进、出水水质见表1。

一、提标改造前概况

1.1 运行情况

该厂原采用A/O微孔曝气氧化沟工艺,工艺流程为“污水—粗格栅及提升泵房—细格栅及旋流沉砂池—A/O微孔曝气氧化沟—沉淀池—紫外线消毒间—排放”。出水排放标准执行《城镇污水处理厂污染物排放标准》(GB18918—2002)二级排放标准及广东省地方标准《水污染物排放限值》(DB44/26—2001)二时段二级标准的较严值。

1.2 存在问题

①各水质指标均无法稳定达到提标后的水质标准,尤其是COD和氮的处理难度较大:原处理工艺中,进水难生物降解或不可生物降解COD比例较高,出水COD不稳定;进水氨氮波动较大,出水氨氮、TN不稳定。

②进水不利于生化处理:水质波动较大,成分复杂,可能存在有毒有害物质,有机物和氨氮冲击负荷大;可生化性极差,碳源不足,进水B0D5普遍低于30mg/L,B/C值小于0.3,极端B/C值低于0.1;管网存在海水倒灌的问题,氯离子浓度偏高(271~4191mg/L),对活性污泥生长繁殖抑制较大。

③氧化沟活性污泥浓度偏低、活性极差:因进水水质原因,氧化沟活性污泥MLVSS浓度约为1000mg/L,SVI约为30mL/g,污泥活性极差。

④氧化沟存在死水区,有效池容利用不足:氧化沟转角导流墙设计和推流器布置不合理,导致转角区域存在死水区。

二、提标改造方案

2.1 工艺流程

本提标改造工程关注的重点应为COD和TN的去除,改造总体思路如下:

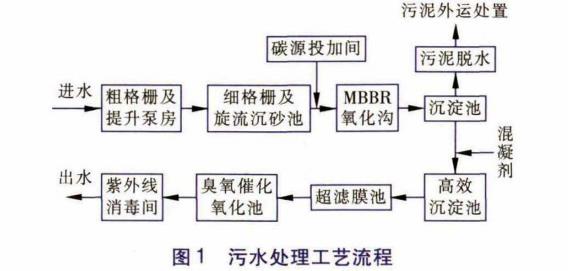

①强化降解COD:在优化氧化沟生物处理的基础上,通过增加混凝沉淀、膜过滤、臭氧催化氧化及活性炭吸附等工艺去除难降解COD。

②强化生物脱氮:生物脱氮是目前最为经济可行的工艺路线。为此必须保证生物系统一定的污泥量,因此在氧化沟增加MBBR工艺(流动床生物膜反应器)维持合理的污泥浓度、增强硝化效果,并增设污泥内回流泵增强反硝化。为保障良好的反硝化效果,增加碳源投加设施。

③控制进水水质:工业园区内企业废水排放需逐步严格执行相关排放标准。

根据上述改造思路,确定改造后的生产工艺为“MBBR氧化沟+混凝沉淀+超滤+臭氧催化氧化(辅以活性炭吸附)”,工艺流程如图1所示。

2.2 方案及参数

①氧化沟(改造)

原氧化沟为A/O工艺,总停留时间为15.1h,池容满足生物脱氮除磷要求,但由于进水有机物浓度偏低、可生化性较差,为此在氧化沟中增加MBBR工艺,在氧化沟内投加悬浮填料:好氧段停留时间为9.8h,将其分为两部分,其中一部分投加悬浮填料3400m3,填料投加比为35%。

原氧化沟内采用回流门控制内回流,回流效果不理想,增加混合液内回流栗强化反硝化效果,每组池子分别设置2台穿墙泵,单泵(Q=213I7s,混合液内回流比可达150%。为改善氧化沟水力条件,在原转角处进行导流墙改造,拆除导流墙共24处,新建12处导流墙。同时,增加8台推流器,单机功率为3.1kW。

②集配水井及污泥回流泵房(改造)

原集配水井土建规模为10x104m3/d,设备规模为5x104m3/d,配备2台回流污泥泵(1用1备),单泵流量为1100m3/h,回流比为53%,偏小。本工程增设2台污泥回流荥,单荥流量为1100m3/h,加上已有2台回流栗,2用2备,均回流至氧化沟内,提高污泥回流比最大至100%,以提高氧化沟的抗冲击负荷能力。

③二次提升泵房(新建)

沉淀池出水经二次提升泵房提升后接人高效沉淀池。二级提升采用潜水离心泵。设计规模:5x104m3/d,总变化系数fc=1.38。配备4台潜水离心泵(3用1备),单泵(Q=1100m3/h,P=28kW。

④高效沉淀池(新建)

沉淀池出水经二次提升泵房提升后接人高效沉淀池,进一步去除悬浮物、BOD5、COD、重金属、乳化油等其他工业废水污染物和化学除磷。设计规模为5x104m3/d,总变化系数心=1.38,并考虑膜过滤车间20%(膜反洗排水和溢流水)的回流量。高峰时表面负荷为12.4m3/(m2•h),平均时表面负荷为9.4m3/(m2•h),有效水深为6.25m。混凝剂PAC投加量为40mg/L,絮凝剂PAM投加量为0•1mg/L。并辅以粉末活性炭投加,水质异常时去除生物无法降解的溶解性有机物和痕量重金属,投加量为125kg/h,最大粉末活性炭投加量为60mg/L。

⑤膜过滤车间(新建)

该单元是本次提标改造的核心处理单元。超滤膜系统采用浸没式聚偏氟乙烯(PVDF)帘式中空纤维膜,设计产水能力为5x104m3/d,总变化系数h=1.38,膜平均孔径为0.02〜0.04,名义通量为31.017(m2.h),跨膜压差(TMP):0~35kPa。分为8个膜单元、每个膜单元4个膜组器,共计32个膜组器,总膜面积为67200m2

⑥臭氧催化氧化接触池(新建)

该单元用于降解剩余的难降解有机污染物,具备消毒、氧化、脱色等多种功能。设计规模:5x104m3/d,总变化系数心=1.38,6座反应池,单池水力停留时间为1h,单池催化剂接触时间为0.5h,正常滤速为5.13m/h,强制滤速为6.16m/h。采用周期性气水冲洗方式,冲洗周期为1次/15d,冲洗程序:气冲—气水冲—水冲,冲洗强度:气冲15L/(m2.s),水冲12L/(m2.s)。

三、运行效果及分析

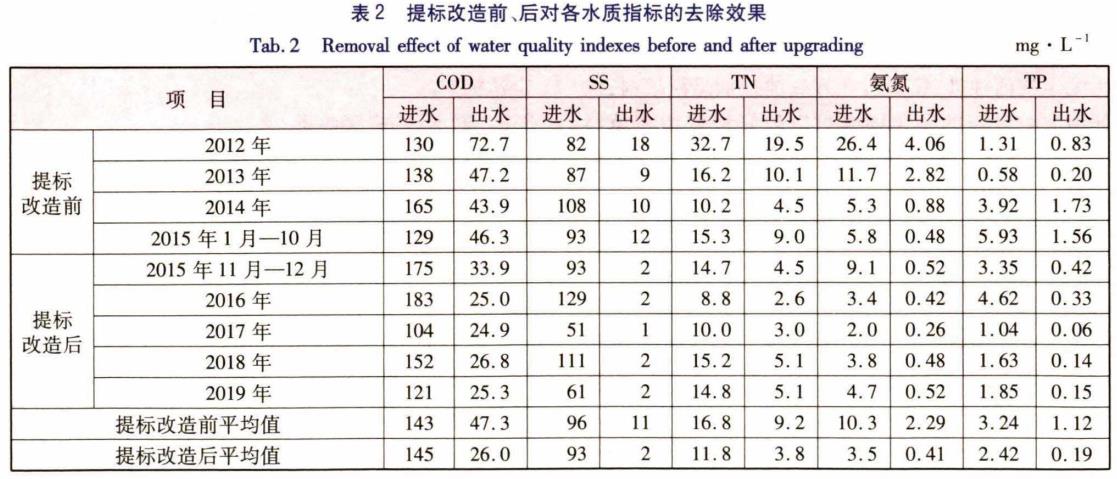

提标改造投产前、后七年多来处理系统对各水质指标的处理情况和运行效果见表2。

3.1 对COD的去除效果

由表2可见,改造前进水COD平均值为143mg/L,出水COD平均值为47.3mg/L,平均去除率为66.1%;改造后进水COD平均值为145mg/L,出水COD平均值为26.0mg/L,平均去除率为80.4%,出水COD稳定达标。

改造前,由于进水水质复杂、可生化性差,系统微生物活性较差,且无法去除难生物降解的有机物,对COD的处理无法稳定达标,且出水水质波动较大;改造后,通过投加碳源(乙酸)提高了水质可生化性,改造导流墙改善了水力条件,氧化沟的污泥浓度由1500mg/L提高到了3500mg/L;通过MBBR工艺形成了复合式生化系统,在悬浮活性污泥与悬浮填料表面的生物膜的共同作用下,大大提高了系统的抗冲击负荷能力;后续又经过高效沉淀池的混凝沉淀(辅以活性炭吸附)、超滤膜系统的过滤、臭氧催化氧化池的臭氧和羟基自由基(*OH)的强氧化能力将水中残留的难降解有机物进一步氧化分解,使得出水COD稳定达标。

3.2 对NH3-N的去除效果

由表2可见,改造前进水NH3-N平均值为10_3mg/L,出水NH3-N平均值为2.29mg/L,平均去除率为83.8%;改造后进水NH3-N平均值为3.5mg/L,出水NH3-N平均值为0.41mg/L,平均去除率为86.7%,出水NH3-N稳定达标。

改造前,系统对氨氮的去除效果并不稳定,当发生进水氨氮冲击时,出水氨氮浓度会随之提高,系统抗冲击能力较差。改造后,进水氨氮较改造前降低了6.8mg/L,水质波动也大幅减小,但去除率却比改造前提高了。除了通过加大碳源投加量改善活性污泥生物活性外,还通过在好氧池投加悬浮填料,保证污泥龄较长的硝化细菌可以较好地保留在填料上,进而强化了硝化性能,使得系统的抗冲击能力提升,处理效果提升。

3.3 对TN的去除效果

由表2可见,改造前进水TN平均值为16.8mg/L,出水TN平均值为9.2mg/L,平均去除率为43.8%;改造后进水TN平均值为11.8mg/L,出水TN平均值为3.8mg/L,平均去除率为68.0%,出水TN稳定达标。

改造前,由于进水可生化性较差,进水B0D5/TN平均值仅为2.67,碳源不足是脱氮效率偏低的重要原因;另外,原氧化沟内采用缺氧区到好氧区的回流门控制内回流,回流效果不理想,导致好氧区的硝酸盐氮无法回流到缺氧区进行反硝化。改造后,通过投加80mg/L的乙酸,为反硝化提供了充足的碳源;在氧化沟缺氧区到好氧区增加了混合液内回流栗,将好氧区的硝酸盐氮回流到缺氧区进行反硝化;另外,MBBR工艺提升硝化效率也促进了反硝化效果,强化了脱氮效果。

3.4 对TP的去除效果

由表2可见,改造前进水TP平均值为3.24mg/L,出水TP平均值为1.12mg/L,平均去除率为61.2%;改造后进水TP平均值为2.42mg/L,出水TP平均值为0.19mg/L,平均去除率为90.8%,出水TP稳定达标。

改造前,主要依赖生物除磷,进水bod5/tp平均值仅为13.8,碳源依然偏低;活性污泥有机成分偏低,容易沉降,同时原氧化沟部分导流墙设计不合理,存在水力死角,导致大量活性污泥沉降到氧化沟池底,污泥脱水量严重偏低,因此生物聚磷后吸附在污泥中无法及时排出系统,除磷效率很不理想。改造后,一方面通过投加乙酸为生物除磷提供了足够的碳源,改善了污泥活性,另一方面对原氧化沟转角处导流墙进行了改造、增加了8台推流器,水力条件大幅改善,活性污泥流动均匀,污泥沉降问题得到了解决;同时,由于悬浮填料可以富集并固定泥龄较长的硝化细菌,通过MBBR的泥龄分置功能保证了系统以短泥龄运行,通过强化排泥保证除磷效果;除了强化生物除磷,考虑到进水TP波动较大,利用高效沉淀池投加硫酸铝和PAM对生物除磷无法去除的磷酸盐进行化学除磷,充分保障了出水TP稳定达标。

3.5 对SS的去除效果

由表2可见,改造前进水SS平均值为96mg/L,出水SS平均值为11mg/L,平均去除率为88.1%;改造后进水SS平均值为93mg/L,出水SS平均值为2rng/L,平均去除率为97.5%,出水55稳定达标。

改造前,由于系统进水可生化性差,污泥活性偏低,絮凝沉淀效果较差,虽然投加了PAC/PAM辅助混凝,出水SS仍然偏髙。改造后,通过上述改造措施,强化了生化系统;新建了高效沉淀池,进一步强化了混凝沉淀;新建了超滤膜池,膜平均孔径为0.02〜0.04pm,可拦截生物处理和混凝沉淀未能沉降的颗粒、胶体、大分子有机物等物质,充分地保障了出水SS的稳定达标。

四、经济效益分析

该厂提标改造工程总投资为1.33亿元。提标改造前单位电耗为0.20kW•h/m3,提标改造后单位电耗为0.35kW•h/m3;提标改造前药费为0.02元/m3,提标改造后药费为0.67元/m3。

五、结论

该提标改造工程针对工业园区进厂水可生化性差、难生物降解有机物含量高、水质波动大等特点,在原有二级处理工艺基础上进行改造,采用了“MBBR氧化沟+混凝沉淀+超滤+臭氧催化氧化(辅以活性炭吸附)”工艺。该工艺首先采用MBBR技术对氧化沟进行改造,强化生物降解有机物和脱氮除磷的能力,然后通过“混凝沉淀+超滤”单元进一步去除水中有机物和悬浮物,最后采用臭氧催化氧化工艺彻底去除难降解有机物。提标改造投产后三年多来,该工艺实现了稳定达标运行,效果理想,对类似工业园区污水处理厂的工艺选型具有借鉴意义。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com