一、煤层气污水系统处理流程及工作原理

1.1 煤层气污水处理系统关键设备及作用

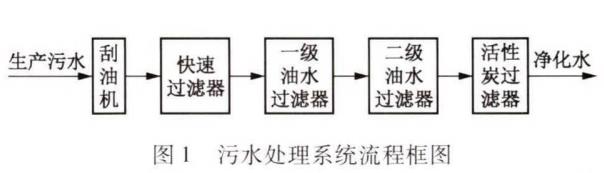

新型污水处理系统采用的是先过滤再吸附的工艺流程,设备由5个部分组成:刮油机、快速过滤器、两级油水分离器和活性炭过滤器,如图1所示。原水静置后首先由刮油机将表层浮油刮掉,然后经快速过滤器过滤,再经油水分离器分离油份,最后经过活性炭滤器过滤后排放。快速过滤器每个单体为一个过滤单元,使用了特殊的结构设计配合使用一种新型的过滤材料,运转时需过滤的水流人压紧的滤料,经滤料过滤后,由水收集器流出,完成过滤程序,当滤料截留物质增多,水头损失加大时,需要反冲洗。首先气缸将压板提起,然后反冲水从水收集器流入松散的滤料,清洗滤料后流出。

1.2 污水处理系统工作原理

本系统的油水分离器采用润湿凝结的原理制作。其机制就是将水中细小的油滴在材料的表面聚集长大后从材料表面分离上升到水体表面从而实现分离,这种分离方法可以达到很高的精度。解决了常规油水分离器无法解决的问题因为油不溶于水,大部分的油在水中是以浮油层的形式存在。但一部分油是以分散油、乳化油和溶解油形式存在(还有部分是以油-固体悬浮物形式存在)。这部分油不易从水中分离出来,采取一般的分离方法分离的能力有限。

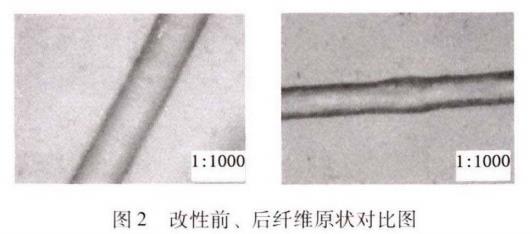

该系统运用的是粗粒化原理中的润湿聚结方式。粗粒化原理:根据Stock’s定律

其中:Vt—油滴在水中的上升速度;k—常数(与水温、油黏度等因素有关);D一油滴的直径。

从公式中可以看出,油滴在水中的上升速度是和油滴直径的平方成正比的。根据有关理论,固体材料对液体有着不同的润湿度,两相在接触面体现出不同的润湿角,当液体中的两相在同一表面润湿角之差大于70度时(α-β>70°)两相可以分离。亲油疏水的材料的表面,油滴被大量吸引,得以粗粒化。

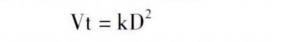

新型滤芯的核心技术是纤维材料的分子改性技术。纤维经过改性之后具有亲油疏水的表面特性。通过光学显微镜(OLYMPUSBX41)观察改性前与改性后纤维在不同进水情况下表面的变化情况,可以说明纤维的吸油性能,如图2所示。改性纤维先捕获油珠,然后油珠在纤维表面聚结,聚结到一定程度,在纤维表面形成一层油膜。

二、煤层气污水化验结果分析

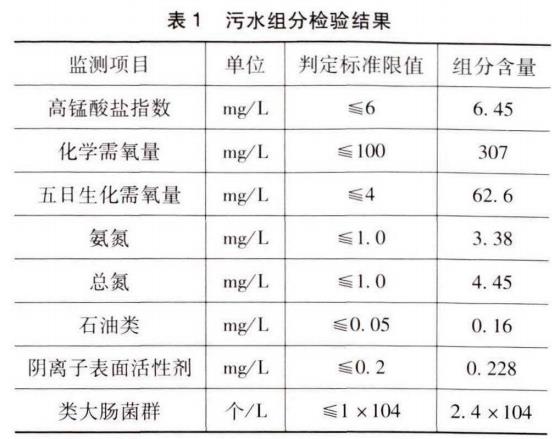

通过对污水的送检化验得知污水中各组分的原始含量如表1

之后,我们又对污水中含有的固体杂质进行了深入的检测。

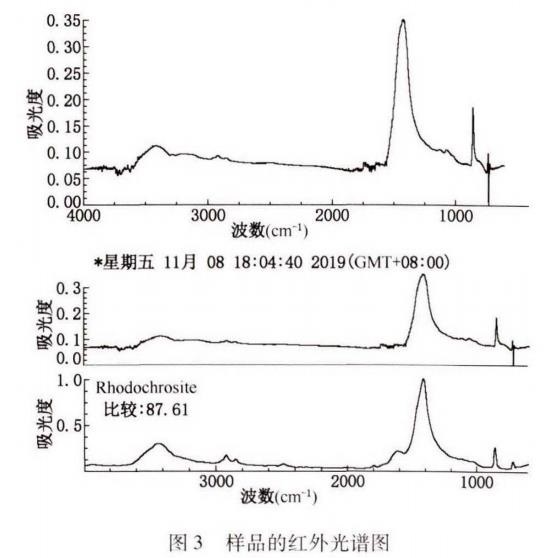

由红外光谱分析可知,样品中主要为无机物质(图3)

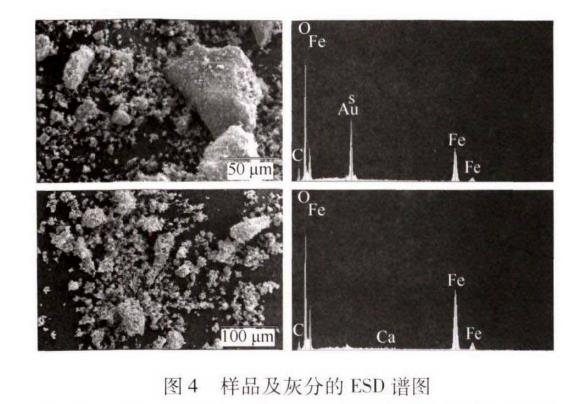

由ESD分析可知,样品中主要含有C、0、S、Fe等元素(图4)。

由XRD谱图分析可知,样品中含有硫酸铁、铁粉、碳、硫磺等物质,样品灰分中主要含有氧化铁等物质。

由以上分析可知,污水中含有石油类物质、硫酸铁、铁粉、碳、硫磺等物质,组分多样,但要想很好对其进行净化处理,首先要考虑石油类物质,即随压缩机排出的乳化油。为此,我们会同生产厂家一起,考虑增设了一台刮油机,待生产污水静置

24小时油水彻底分层以后,使用钢带式刮油机将其表面的浮油刮掉,然后抽出污水进行处理。这样就大大减少了污油对改性纤维的污染,延长使用寿命,提高处理效果,降低更换滤芯滤料的使用成本。

三、结论

3.1 人机交互界面设计

本系统的运行通过PLC进行控制,可以显示各阀门的状态和各传感器数值通过运行一段时间后,该控制系统能够满足现场的手动和自动控制需求。进人控制界面可以对设备进行模式切换、强制排油、强制排污和强制触发反冲操作。也可以进行参数设定和报警信息查询系统开机后,默认的运行状态为手动状态,点击“自动"、“手动”进行切换。

3.2 试运行过程中发现的问题

通过实际运行发现,处理后的净化水能够满足现场环保要求。但仍存在几个小问题需要下一步改进,一是刮油机刮出的油纯度不高;二是分离出油泥提升和处理闲难

考虑本系统的运行条件,计划在现有的基础上进行改造,将原来的生活调节污水池改造为二次刮油池,即经过一次刮油后的油不装桶,直接进入二次刮油池。然后经过加药(破乳剂),静置再刮油,试验证明经过破乳后刮出的油含油量在80%以上。

针对分离出油泥提升和处理W难问题,添置了叠螺机,主要有三部分构成.包括污泥提升泵、加药机、叠螺装置目的是将提升上来的污泥加药絮凝以后挤干水分,形成泥饼进行再利用

四、实验及数据分析

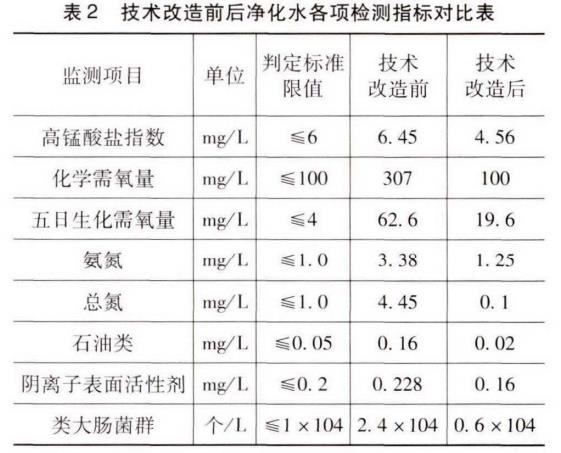

通过第三方检测公司对净化水的送检,得出技术改造前后净化水各项检测指标对比如表2所示。

通过上述实验的数据可以看出,通过技术改造以后,原来处理完的净化水中不合格项目都已经达到小于标准限值,符合《GB8978—1996污水综合排放标准》中一级标准限值,达到了预期目的。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com