污泥电脱水技术主要应用了电渗透原理,是一种较为新颖的污泥深度脱水技术。电渗透发生在污泥颗粒间的毛细孔内,电脱水技术不仅能去除自由水,还能去除一定量的孔隙水和表面水,所以它与传统的污泥机械脱水技术相比具有脱水率高、脱水速度快的优势。同时,由于电脱水过程中不存在水的相变,所以与污泥热干化相比,在能耗和成本上有巨大优势。污泥电脱水过程中也存在一些问题,其中阳极附近污泥的过分干化现象是提高污泥电脱水效果的最大阻碍。在电渗透的作用下,污泥中的水分会向阴极附近快速迁移,导致阳极附近的污泥迅速干化,这会使污泥泥饼的电阻大幅升高,电流强烈衰减,脱水效率随之快速下降。

实验发现,阳极过分干化之后,出现液相不连续现象,污泥泥饼水分不均匀化,由此产生阴极附近水分回流到阳极的驱动力以顺应水分梯度。液相不连续现象不可避免地成为污泥电脱水过程中的阻力,如何使泥饼水分更加均匀从而提高电脱水效果值得深入研究。鉴于此,国内外学者提出了交变电场、水平电场、旋转阳极、阳极逼近、移动电极和间断供电等电脱水技术,以提高污泥电脱水效果。其中间断供电是指在污泥电脱水的过程中,停止供电一段时间,给水分以回流时间而减小泥饼的电阻,采用供电断电交替的方式可取得更好的脱水效果。

目前,针对供电方式对污泥电脱水效果的影响已经有一些探索性研究,但还缺乏更加系统性的结论。本文研究间断供电方式对污泥电脱水效果的影响,选取占空比、单次供电时间和电压作为代表性脱水参数,通过实验优化脱水条件,为今后的电脱水研究以及工程应用提供数据和理论依据。

一、间断供电基本原理

污泥电渗透脱水技术日渐成熟,其可行性和脱水效率已被证实,已有很多关于电渗模型的研究,其中Weng等分析电渗透原理,提出了脱水速率的计算模型,即

式中:Qe为电渗透脱水速率,cm3/s;ξ为污泥的zeta电位;ε为流体的介电常数;q为与污泥物理性质有关的经验常数;η为流体的黏度,Pas;E为施加电压,V;L为泥饼厚度,cm;A为横截面积,cm2。

分析模型计算公式可知,脱水速率与施加电压成正比,但在电渗透脱水过程中液相不连续现象逐渐严重,阳极附近水分减少,污泥干化导致电阻增加和电流衰减,基于电学原理,阳极侧干化污泥负载电压比例过大是导致电渗脱水效果下降的主要原因。苑梦影将污泥电脱水中阳极干化的现象进行物理模型简化,泥饼模型如图1所示,将阳极附近发生干化并出现一定程度龟裂的区域称为阳极腐蚀层,其余水分暂且充实的部分称为正脱水层,二者共同构成污泥电脱水整个泥饼层。

构成泥饼的阳极腐蚀层与正脱水层在电路中相当于两个电阻串联,当阳极干化严重时,由于阳极腐蚀层电阻增加导致整个系统电阻增加而电流衰减,此时正脱水层负载电压减小,削弱了污泥电脱水的驱动力。采用间断供电方式可以使水分回流,减小阳极腐蚀层的比例从而减小电阻、增大电流,正脱水层负载电压比例随之增加,污泥电渗透脱水的驱动力增加,阳极侧在回流水作用下不均匀的现象得到明显改善,实现污泥电脱水效果的优化。

二、材料与方法

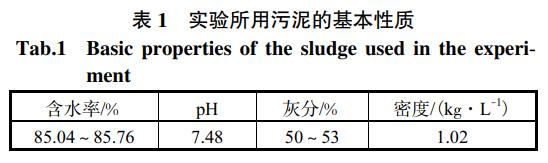

实验用泥取自天津市某污水处理厂,该剩余污泥先经重力浓缩,再经过阳离子型聚丙烯酰胺脱水剂的处理,进一步离心脱水,污泥样品置于冰箱4℃保存,污泥的基本性质见表1,测试标准遵循城市污水处理厂污泥检验方法(CJ/T221—2005)。

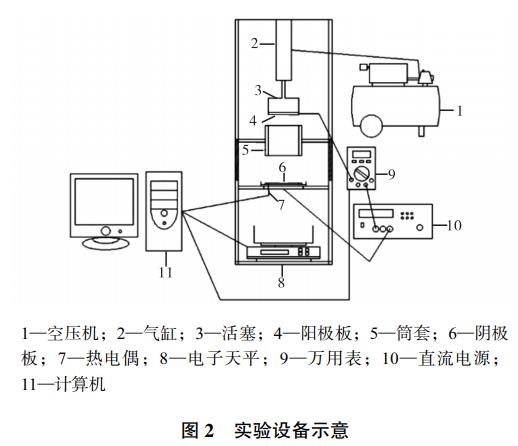

实验所用装置见图2。污泥脱水设备主体由筒套(聚丙烯树脂,内径75mm×外径150mm×高60mm)、阴阳极板、气缸、活塞等构成。阳极板为抗压耐腐蚀的镀铱钛板,阴极采用覆盖300目不锈钢网且尺寸等同筒套内径的不锈钢多孔板,孔板上均匀分布145个直径3mm的小孔。气缸处连接一台空压机提供压力,脱水过程中由气缸驱动活塞向下给污泥施加机械压力,由泄压阀调节压力大小。直流电源(DH1716A-10,北京大华无线电仪器厂)连接于阴阳两极为整个电路提供电压,万用表(VC86E,胜利仪器)串联为整个电路测定电流。阴极处放置与泥饼直接接触的热电偶用以监测污泥温度。脱水主体设备下放置渗滤液收集装置,并置于电子天平(JJ1000,双杰测试仪器厂)上,实时计量脱除水分质量。其中电子天平、万用表和热电偶与计算机连接,以每秒1次的频率收集并记录实验数据。

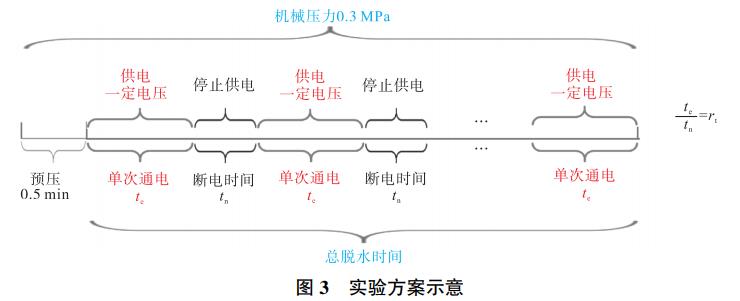

实验过程分为预压过程和间断供电脱水两部分。本实验选取初始污泥饼厚度为1cm,机械压力为0.3MPa,实验开始先按照泥饼厚度计算污泥质量填入筒套,在不通电条件下控制泄压阀对污泥进行预压0.5min的统一处理,而后开始供电,并从通电起开始计时。整个实验方案具体设计如图3所示,将供电方式表征为占空比、单次供电时间和电压3个参数,其中占空比定义为单次供电时间(te)与断电时间(tn)的比值。

总脱水时间由多次通电时间与断电时间之和构成,脱水结束的标志为电流小于0.4A或30s没有滤液渗出,此时停止供电,记总脱水时间t。通过重量法计算污泥最终含水率(%),并计算总耗电量与总脱水量的比值即单位脱水耗电量(kW•h/kg)。

前期探索实验结果表明,适宜的脱水条件为占空比不宜小于1∶1,单次供电时间不宜超过60s,以此作为实验设计的依据,控制变量进行实验。

三、结果与讨论

3.1 占空比对电脱水效果的影响

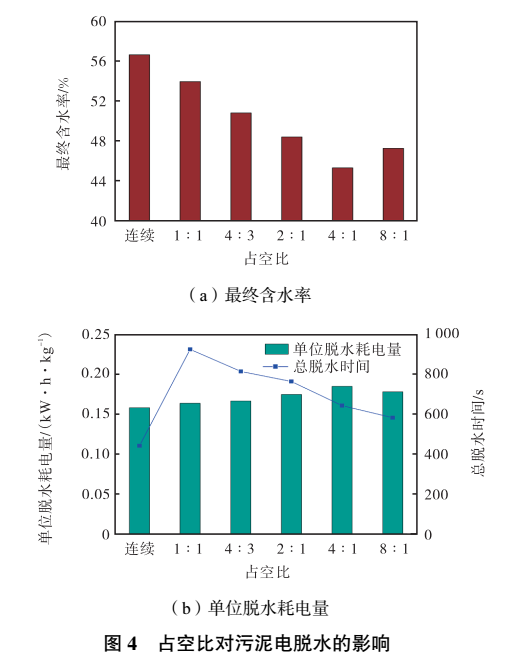

实验设计在供电电压为40V、单次供电时间为40s的条件下改变占空比检测污泥脱水效果,其中1组为连续供电,其他5组改变占空比进行实验。由单次供电时间以及占空比的定义可得,6组实验的断电时间分别为0s、40s、30s、20s、10s、5s,实验结果如图4所示。

由图4可知,污泥初始含水率为85%左右,当采用连续供电方式时,污泥的最终含水率降为56.49%;而采用间断供电方式时,最终含水率相较连续供电有了明显的下降,其中当占空比为4∶1时,含水率在6组实验中最低,降为45.23%。分析总脱水时间可知,连续供电时达到脱水极限的总时间为440s,间断供电相较于连续供电脱水时间增长,且占空比减小的情况下脱水时间更长,其中当占空比为1∶1时,总脱水时间最长,需要920s。若将单次通电与单次断电时间之和,即te+tn定义为一个周期,占空比为1∶1、4∶3的两组实验总通电时间包括12个周期,占空比为2∶1、4∶1、8∶1的3组实验历经13个周期。再分析单位脱水耗电量可知,连续供电时耗电量为0.158kW•h/kg,间断供电方式实现脱水效率更高的同时单位脱水耗电量也更大,其中占空比为4∶1时耗电量值最大,达到0.184kW•h/kg。

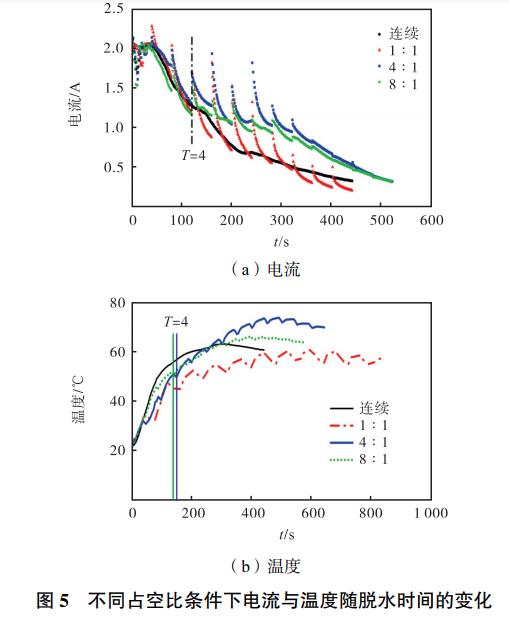

根据间断供电的基本原理,间断供电利用水分分布梯度的驱动使阴极水分回流到阳极附近,当污泥层水分均匀时,阳极腐蚀层的比例减小,从而电阻减小电流增加,从该角度考虑,为改善脱水效果,应以较长的断电时间使回流更加充分。而分析图4(a)可知断电时间并非越长越好,占空比从1∶1到4∶1的4组实验中,各组断电时间减少,脱水效果却呈增加趋势。为解释该现象,综合考虑污泥电脱水过程中的电流和温度因素进行分析,电压为40V、单次通电时间为40s时,电流与温度随脱水时间变化的实验结果如图5所示。

由前文可知在不同占空比条件下最终含水率和单位脱水耗电量存在拐点,本实验结果为占空比4∶1。首先分析电流变化情况,因不同占空比条件下断电时间不一致,为了便于比较,电流变化图中只呈现供电部分即电流值不为0时的情况。分析图5(a)可知,连续供电时电流值随脱水时间持续衰减,当采用间断供电方式条件下,每次断电后重新供电时电流出现明显回升,且总体电流值大于连续供电的情况。占空比从1∶1到4∶1的实验中,前4个供电周期内,由于实验前期更长的断电时间使回流更充分,占空比1∶1时电流值相对略大,而4个周期后随断电时间减小,电流回升呈增加趋势,这是因为过长的断电时间下水分过度回流以及温降较大会对脱水效果不利,占空比4∶1的电流值整体最大。在断电时间更短、占空比为8∶1的实验中,电流值整体减小,此时过短的断电时间无法实现水分回流缓解阳极干化的作用。

然后分析温度变化情况,连续供电时总脱水时间最短,间断供电条件下随占空比增加总脱水时间缩短,分析图5(b)可知,连续供电时温度随时间呈先升高后缓慢下降的趋势,最高温度为62.8℃。当采用间断供电方式时,每次断电后温度下降,重新供电的过程中,温度又明显回升。占空比1∶1时温度整体最低,这是由于较长的断电时间使温度回升减弱;占空比4∶1时温度上升幅度最大,此时断电时间适当,断电过程中温度下降趋势较缓,且供电时电流大幅回升,脱水过程中产生的热量较高,最高温度可达到73.4℃,相较于连续供电时高出10℃以上。其余占空比为4∶3、2∶1的两组实验结果相似。在断电时间更短、占空比为8∶1的实验中,前4个供电周期内,由于实验前期更短的断电时间使温降较小,占空比8∶1时温度值相对略高,而4个周期后由于断电时间较短,回流不充分导致电流减小,无法产生更多热量,最终占空比8∶1实验组的温度低于4∶1实验组。

通过分析上述实验结果,可以推断电流和温度是污泥电渗透脱水中的两个重要因素,会影响污泥脱水的最终效果。在一定范围内,合适的断电时间会因回流作用使污泥泥饼水分分布均匀,缓解阳极干化、液相不连续现象。然而过长的断电时间会使水分过度回流,且断电过程导致温度下降幅度过大,液体黏滞性随之上升,黏滞性是影响脱水的渗流速率和水分回流速率的重要因素;过短的断电时间会导致回流不充分,无法改善脱水效果。电流和温度之间存在相互影响、相互促进的作用,所以最佳的占空比不宜过大或过小,存在一个最优值。

3.2 单次供电时间对脱水效果的影响

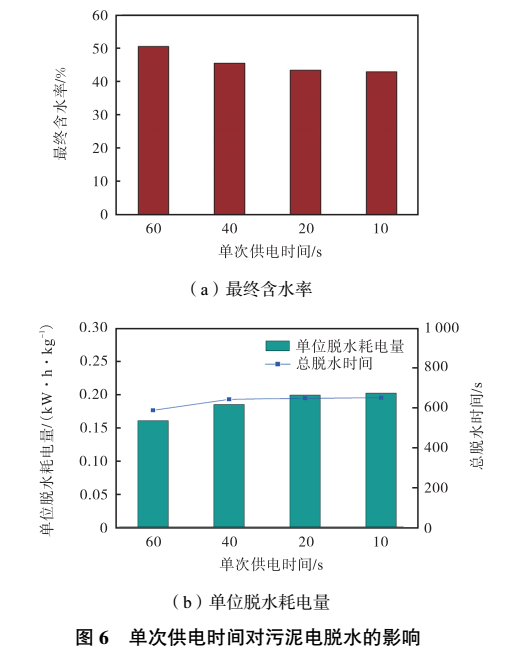

实验设计在供电电压为40V、占空比为4∶1的条件下改变单次供电时间检测污泥脱水效果。实验结果如图6所示。

分析图6(a)可知,单次供电时间为60s时污泥最终含水率最高,为50.24%,单次供电时间减为40s、20s、10s时,含水率降到43%左右,说明在一定范围内,过长的单次供电时间对污泥脱水效果有不利影响。原因包括两方面:一是供电时间过长导致阳极干化腐蚀现象严重,水分不均匀程度过大,造成的负面作用尽管水分部分回流也无法改善;二是供电时间较长时,同样占空比条件下断电时间也长,结合前文对电流和温度的分析,断电时间过长对脱水效果不利。

分析图6(b)可知,单次供电时间为60s时总脱水时间最短,为585s,其余3组实验的总脱水时间基本持平,约在645s左右。分析单位脱水耗电量,结果与不同占空比条件下的实验现象相同,脱水效果更好时耗电量更大。这种现象主要有以下原因:①电脱水过程中,污泥中的水分会由阳极向阴极附近快速迁移并先被脱除,脱水总量大意味着有更多靠近阳极的水分需要被脱除,从动力学的角度分析,驱动阳极干化层水分移向阴极更加困难,因此需要耗费能量;②采用间断供电方式就是为了利用水分回流缓解液相不连续现象,回流水运动方向与水分脱除方向相反,因此进一步增加能耗。

3.3 电压对脱水效果的影响

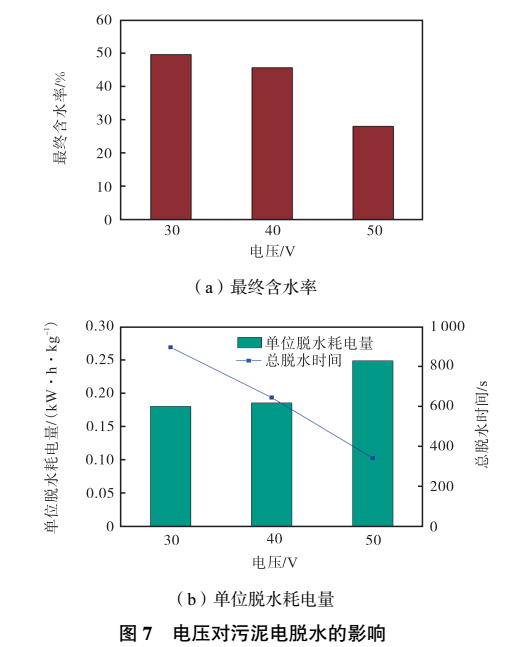

实验设计在占空比为4∶1、单次供电时间为40s的条件下改变电压检测污泥脱水效果,选取电压为30V、40V、50V的3组实验结果进行分析,实验结果如图7所示。

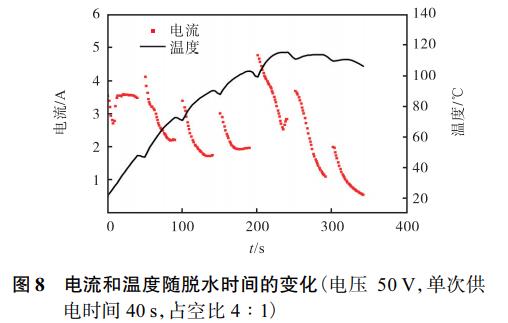

分析图7(a)可知,电压为30V时,实验污泥的最终含水率最高,为49.18%,而电压升为50V时,最终含水率降至小于30%的较低水平,为27.81%,这3组实验结果表明电压增加对污泥电脱水效果有利。分析图7(b)可知,随电压增大,总脱水时间大幅缩短,而单位脱水耗电量明显增加,电压为30V的实验中单位脱水耗电量为0.179kW•h/kg,电压为50V时单位脱水耗电量高达0.247kW•h/kg。实验测得当电压为50V、采取连续供电进行脱水时,污泥的最终含水率为52.36%,而在相同电压间断供电条件下,污泥的最终含水率出现大幅下降。结合图8所示结果进一步从电流和温度的角度分析间断供电时污泥最终含水率降至较低水平的原因。

由图8可知,电压为50V时,实验前4个周期的现象与40V时结果类似,区别是由于电压增加,间断供电时电流值回升幅度更大,温度回升速率更大。当脱水时间达到200s时,重新供电过程中温度值发生大幅提高,已经高于100℃,同时电流值达到最大,为4.7A。此后,电流回升和衰减的幅度大大增加,温度保持在100℃以上。观察反应器中污泥脱水的状态,发现高于沸点情况下泥饼中水分处于沸腾状态,不再以渗滤液滴落形式脱除,而主要是以水蒸气形态向外蒸发扩散,且在过程中伴随着明显响声。

实验测得当电压为50V、采取连续供电进行脱水时,污泥的最高温度仅为74.7℃,而在相同电压间断供电条件下,最高温度达到114.7℃,污泥水分出现了相变。由实验结果推断,只有在施加较高电压且采用间断供电方式进行污泥电脱水时才会出现该现象。在这个过程中消耗了大量的潜热,因此单位脱水耗电量明显较高。

四、结论

(1)间断供电方式可以使脱水污泥中的水分产生回流,避免液相不连续引起的电阻增大问题,比连续供电有更好的脱水效果。

(2)间断供电的占空比对脱水效果影响明显,占空比不宜过小或过大,存在一个最佳的范围,本实验结果为最佳占空比在4∶1附近。

(3)单次供电时间对污泥电脱水有明显影响,过长的单次供电时间会对污泥电脱水效果产生明显的不利影响;污泥电脱水的耗电情况主要与总脱水量相关,随总脱水量增加,脱除单位水分的耗电量增大。

(4)电压在间断供电中对脱水效果影响显著,电压较高时脱水效果明显提高但同时耗电量增加;当电压为50V且采用适宜条件下的间断供电方式时,污泥温度超过100℃,脱水形式出现蒸发相变,污泥最终含水率降到30%以下,脱水效果显著提升。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com