电镀行业中使用的重金属只有30%~40%被吸附到镀件上,而其余的则以离子的形式溶解在水中形成电镀废水。电镀废水中因含六价铬、总铬、镍、镉、银、铅和汞等重金属及氰化物而成为生态环境污染的主因之一。

而电镀废水中绝大部分为含铬废水,当前各工厂主要的处理方法仍然采用还原法或者铁碳内电解法,因此寻找一种新的处理工艺降低运行成本、减少劳动强度十分必要。

一、概述

1.1 原有工艺

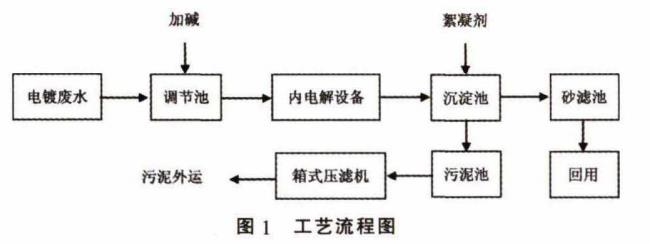

中国兵器装备集团有限公司下属的某保密单位,原有电镀废水处理装置处理流程:含铬废水首先流人调节池,通过栗泵入铁碳内电解设备充分反应。出水在反应池调节pH值后流入斜管沉淀池进行泥水分离,上清液经砂滤池过滤后回用于电镀生产线。电镀废水处理装置工艺流程见图1。

1.2 存在问题

(1)药剂消耗量大。需要消耗大量的酸和FeSO4•7H20等化学药剂,且进水水质变化后,难以保证稳定的处理效果。

(2)表面钝化和铁屑板结。内电解法处理电镀废水时,在铁屑的表面会形成一层钝化膜。这层膜阻断了水中的重金属与铁屑的接触,从而影响出水效果。铁碳床工作时会板结成为一个整体,出现沟流现象,影响出水水质。且铁碳内电解设备底部的铁屑压实作用过大,更易结块,需要经常反冲洗。

(3)废渣处理。内电解处理重金属废水是在酸性条件下进行的,出水在加碱中和时会产生大量沉淀物,增加了后面沉淀池的负担,而废渣的产生也增加了危废处理成本。

(4)劳动强度大。目前采用的填料主要是粒状混合填料,该填料需要定期的补充与更换,需消耗大量的人工成本。

二、工艺技术原理

2.1 常用处理方法介绍

(1)还原技术。

六价铬废水的pH值一般为4〜6,通常先用硫酸将pH值调到2.5,再添加亚硫酸盐,ORP值宜控制在230〜270mV,反应时间宜控制在20〜30min,先将六价铬还原为三价铬,然后调pH值至碱性,生产氢氧化物沉淀。

(2)内电解技术。反应池内先用硫酸将含铬废水pH值调节在2〜4之间,池内放置铁屑、活性炭填料,池底设布水系统一套,采用升流式布水,并设置曝气系统一套。内电解反应池出水用碱调节pH值为8〜9,流入斜管沉淀池进行泥水分离。

(3)电絮凝技术。含铬废水通过化学电解反应,使所有重金属物质从水中分离出来,形成易沉降的絮体物质。该系统利用电流作用,产生多核羟基络合物以及氢氧化物等絮凝体,和废水中污染悬浮物及胶体形成絮体,使废水中重金属离子得到去除。

2.2 优缺点比较

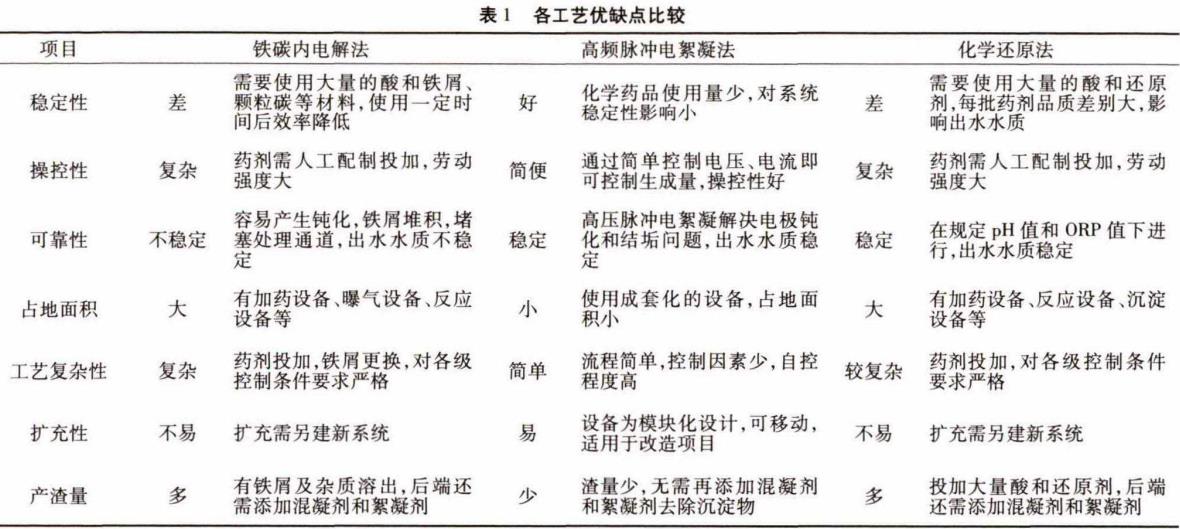

考虑到膜法和生物法处理重金属的缺点,本改造项目对这两种工艺方法不予考虑。下面重点就铁碳内电解法、高频脉冲电絮凝法和化学还原法进行优缺点比较。详见表1

通过上表比较,决定选用高频脉冲电絮凝工艺对原内电解工艺进行改造,以实现含铬废水的稳定处理降低劳动强度,节约运行成本。

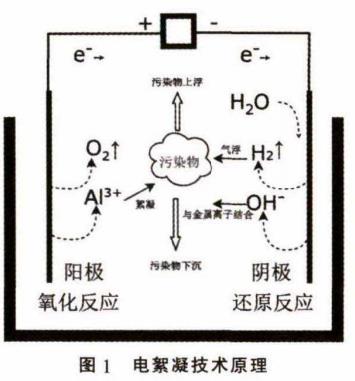

2.3 电絮凝的技术原理

电絮凝原理是对间距为1〜5cm之间的废水,通过外电场作用迫使可溶性金属阳极氧化溶解,生成大量金属阳离子,而阴极板附近的氢离子还原,产生大量氢氧根离子。当阳极溶解的金属离子与阴极产生的氢氧根离子接触时,反应生成的物质可吸附凝聚水中的污染物质,以达到去除水中污染物的目的。如图1所示。

过程中将会发生4种反应:电解氧化、电解还原、电解絮凝、电解气浮。

(1)电解氧化机理。电解氧化过程同时进行着直接与间接氧化;直接氧化:污染物直接在阳极失去电子而发生氧化;间接氧化:利用溶液中的电极电势较低的阴离子,如OH-、Cl-在阳极失去电子后会生成新的氧化性较强的活性物质等,这些活性物质能使污染物失去电子,起到氧化分解作用,以降低水中的bod5、氨氮等。

(2)电解还原机理。电解还原过程同时进行着直接与间接还原。直接还原:污染物直接在阴极上得到电子而发生还原作用。间接还原:污染物中的阳离子首先在阴极得到电子,使得电解质中高价或低价金属阳离子在阴极得到电子直接被还原为低价阳离子或金属沉淀。

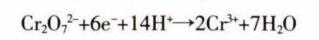

如含铬废水中六价铬的还原,即发生直接还原,也发生间接还原。

六价铬的直接还原:

六价铬的间接还原:

(3)电解絮凝。可溶性阳极(通常为铝或铁)通入直流电后,阳极失去电子形成金属阳离子,与溶液中的0H-生成金属氢氧化物(Al(OH)3、Fe(OH)3),吸附能力极强,将废水中的污染物质吸附共同沉淀而去除。

(4)电解气浮。电解气浮本质就是电解水反应。当电压达到水的分解电压时,在阴极和阳极上分别析出氢气和氧气。气泡尺寸很小,分散度高,作为载体黏附水中的悬浮固体而上浮,这样很容易将污染物质去除。

与传统的加压气浮相比,气泡的尺寸更小,比表面积更大,对悬浮物的吸附浮载能力更强,浮升条件更好。

三、调试与运行

3.1 初始pH值对处理效果的影响

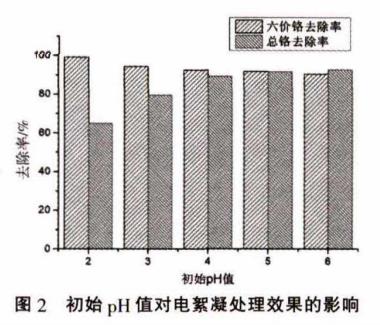

技术改造采购的设备为高频脉冲电絮凝一体设备,处理能力为20m3/h,电极材料为铁板,共450块,正/负向自动切换时间为60min。在极板间距为3cm,电流20mA/cm2的条件下,考察初始pH值对电絮凝处理效果的影响,结果如图2所示。

初始pH值对Cr(VI)和总铬的去除率均有影响。从图1可知:在初始pH值从2到6的过程中,Cr(VI)的去除率不断降低,这是因为在酸性条件下,Cr(VI)首先在阴极得到电子直接被还原为cr(Ⅲ)随着pH值的升髙,Cr(VI)得到电子的反应速率不断下降。另一方面,在初始pH值从2到6的过程中,总铬的去除率不断升高,这是因为阳极所产生的Fe2+会形成聚合物,随着pH值的升高氢氧化物的絮凝体越多,这些Fe2+的氢氧化物可以通过吸附架桥、沉淀网捕的作用去除废水中的总铬。通过以上分析可知,去除Cr(VI)和总铬的最佳初始pH值为6。

3.2 电流密度对处理效果的影响

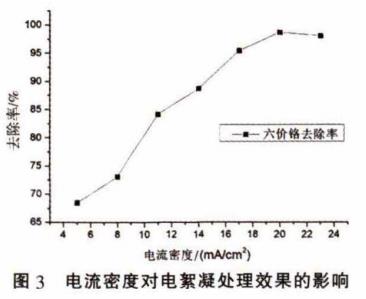

在极板间距为3cm,初始pH值为6的条件下,电流密度变化范围为5〜23mA/cm2条件下的试验结果如图3所示。

由图3可知:随着电流密度从5mA/cm2增至20mA/cm2时,去除Cr(VI)的效果随之提髙。主要是因为增加电流密度会使废水中的混凝离子以及废水中的气体增加,从而提高反应速率。另外,电流密度增加,电极反应速度加快,促使阴极H2气泡的产生量增加,提高了体系气浮的效果,有利于提高废水中Cr(VI)的去除率。然而,当电流密度从20mA/cm2增加至23mA/Cm2时,废水中Cr(VI)的去除率略有下降。这是因为电流密度过大加速了电极的极化和钝化,引起了不必要的副反应(如阳极区形成的氧化铁复合物覆盖在阳极表面),阻止电解反应的进行,影响了絮凝剂的生成,絮凝效果下降。另外,电流密度大则阴极产生的氢气更多,气浮作用增大,故加剧了气泡对絮凝体冲撞,对絮凝体有剪切作用,从而导致絮凝效果下降。因此,该设备最佳的电流密度为20mA/cm2。

3.3 极板间距对处理效果的影响

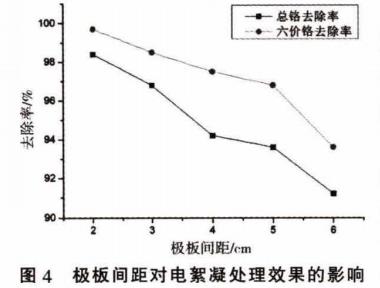

最后,考察了电解工艺条件下极板间距对Cr(VI)和总铬去除的影响,在初始pH值为6的条件下,电流密度在20mA/cm2条件下的试验结果如图4所示。

电极的间距直接影响到阴极和阳极间电压的大小,进而影响到电化学极化的大小。由图5可知:当电极间距从2cm增加到6cm时,Cr(VI)和总铬的去除率均下降。这是因为离子迁移距离逐渐增加,迁移阻力增大容易造成浓度极差化,电流用来克服阻力导致利用较低,处理效果较差。极板间的间距越大,电压和电耗就会越高。间距小时,阴极区产生的气体所形成的气泡使在阳极形成的复合物迅速上浮,导致电极反应加快、加速阳极的铁进一步溶解,使Cr(VI)和总铬取得较好的去除率。因此,该设备最佳的极板间距为2cm。

四、结论与建议

(1)采用髙压脉冲电絮凝技术处理含铬废水效果显著,处理后的废水用石灰调节pH值,经沉淀后废水中的Cr(VI)和总铬的去除率分别达到99%和98%以上,满足《电镀污染物排放标准》(GB21900-2008)标准。

(2)结合调试和实际运行,本高压脉冲电絮凝设备处理含铬废水的最佳工艺条件为:初始pH值为6,电流密度为20mA/cm2,电极板间距为2cm。该设备运行稳定、占地面积小,且能和其它废水处理工艺或处理技术灵活组合,能够大大节约改造成本,值得推广。

(3)高压脉冲电絮凝设备采用铁板作为电极材料,但是它在反应过程中极易溶解。因此,寻找一种新型耐溶解电极是解决这一问题的有效方法。

(4)单一使用电絮凝设备有时可能达不到处理标准或处理费用较高。因此可开发一种价廉高效,与电絮凝技术优势互补的复合技术,结合各工艺的优点,扬长避短,进一步提升处理效果,扩大应用范围。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com