中石化普光高含硫气田(以下简称普光气田)天然气开发过程中,地层产出水中硫的质量浓度高达500~2000mg/L,pH值为7.0~8.5,呈弱碱性,导致污水集输管线设备的腐蚀、结垢。水中H2S如果外泄还将引发安全事故,因此必须进行污水处理。目前,处理含硫污水的方法有很多,如化学药剂氧化法、化学沉淀法、气提法及生化法等。化学药剂氧化法通过加氯、臭氧、高锰酸钾、过氧化氢等将硫化物氧化去除,该法适宜处理含硫量低的污水,当污水中硫含量高时,处理成本高,而且投加的强氧化剂易造成管线和设备的腐蚀。化学沉淀法是通过向废水中投加亚铁或铁盐等,使其生成难溶物进行去除,但当污水中硫含量高时,系统产生泥量大,处理成本高。气提法是通过气提气与污水在气提塔中逆流接触,降低气提塔内H2S的分压,加速污水中H2S的解吸从而达到脱硫目的,该法受压力、pH值、气液传质影响较大,在含硫污水pH值较高情况下脱硫效果差。生化法一般用于处理硫化物的质量浓度小于50mg/L以下的含硫废水。

针对普光气田高含硫、高pH值污水特征,经“气提脱硫+氧化除硫+絮凝沉降+过滤”污水工艺处理后总体水质达到了SY/T5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》的要求。但目前产出水处理工艺尚存在以下问题:气提脱硫工艺除硫率低,过量氧化剂除硫易造成腐蚀,污水处理成本高及含硫尾气无法做到无害化处理。本研究通过开发高效低成本的物理除硫技术,配套尾气处理设施,以达到减少氧化剂用量,降低水处理系统腐蚀风险和环保排放的目标。

一、水处理方案确定

1.1 现有污水处理工艺存在的问题

随着普光气田开发,产出水从CaCl2型转变为NaHCO3型后呈碱性,产出水具有高pH值、高含硫等特点,经处理后,总体上水质基本达标,但目前产出水处理工艺存在以下问题。

(1)现有的气提除硫工艺采用站内天然气或氮气气提,气/液比为30∶1(体积比,下同)左右,操作温度20~35℃。除硫率平均仅有45%,增加了后续氧化除硫工艺负荷。

(2)现场采用质量分数为25%的双氧水进行除硫,因产出水中硫含量不稳定,氧化剂加量难以精确控制,过量氧化剂会造成除硫后水中溶解氧或氧化还原电位升高,导致水处理及回注系统腐蚀严重。

(3)污水处理成本高。药剂成本占污水处理总成本的78%,而除硫剂则占药剂成本的74%。除去100mg的S2-需要质量分数为25%的双氧水氧化剂1mL,脱硫达标情况下氧化剂用量为12~17L/m3,除硫剂成本高。

(4)含硫尾气无法实现无害化处理。气提出的含H2S尾气主要采用放空火炬燃烧或碱液两级吸收工艺进行处理。放空火炬燃烧方式必然会增加气田SO2排放;采用碱液两级吸收工艺产生的废碱液量大且仍需排至水处理单元作后续处理,导致S2-在水处理系统中形成死循环,最终需要氧化除硫,造成除硫工艺复杂化及成本升高。

1.2 新型水处理工艺的确定

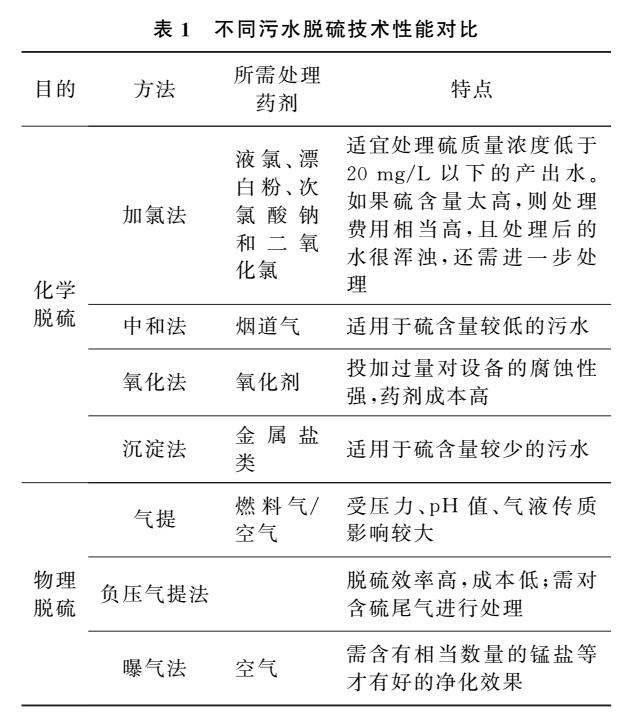

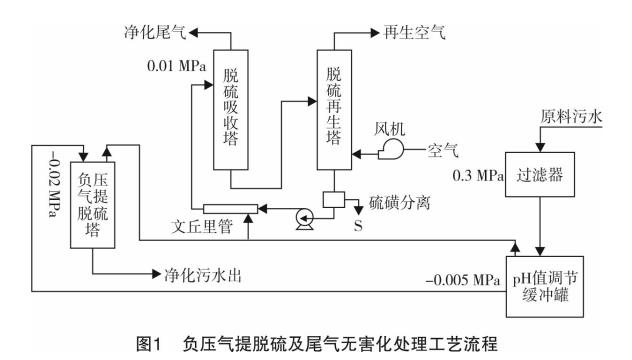

在筛选脱硫工艺之前,对比了几种化学、物理除硫方法的特点及适用性(见表1)。普光气田污水处理工艺现场试验和取样分析表明,水处理站气提脱硫率的影响因素主要有:进口污水pH值、运行压力、气液比等。经过初步实验摸索后最终制定了“水质改性+空气曝气+负压抽提+催化氧化”的负压脱硫及尾气无害化处理技术方案,其工艺流程如图1所示。

1.3 负压气提装置操作条件优化

1.3.1 pH值对气提脱硫率的影响

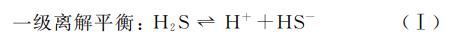

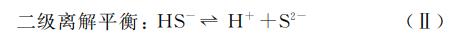

H2S属于二元弱酸,在不同pH值下呈现两级离解平衡:

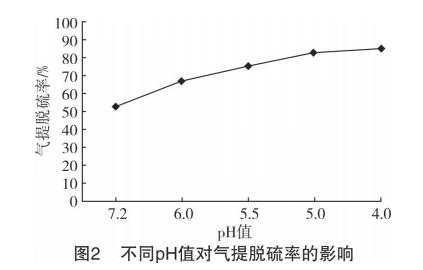

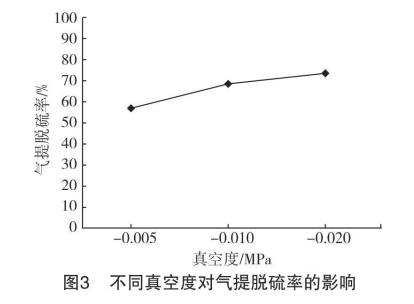

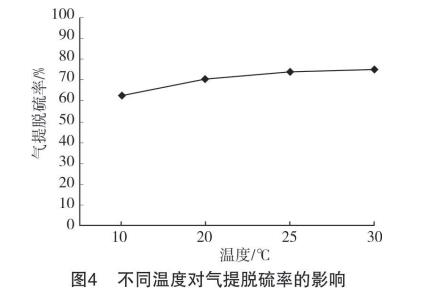

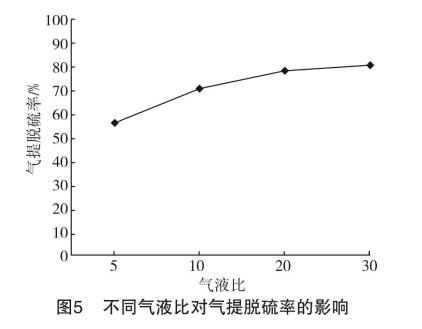

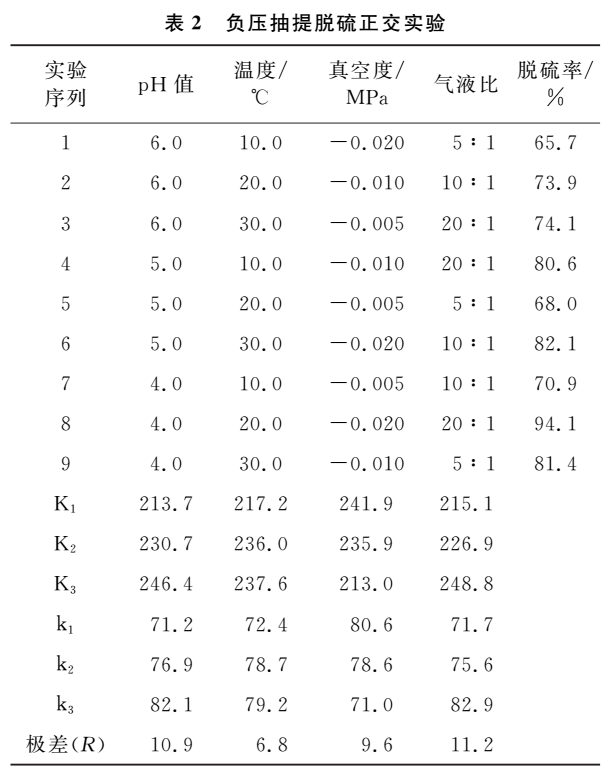

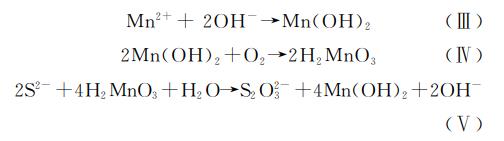

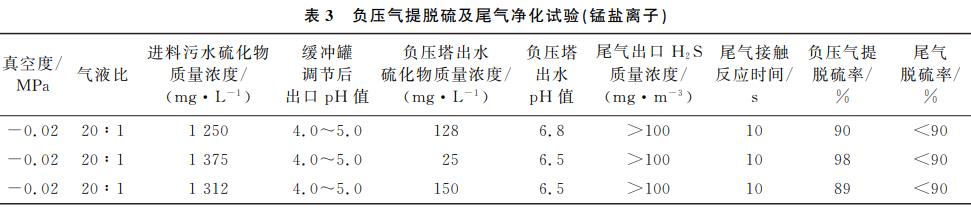

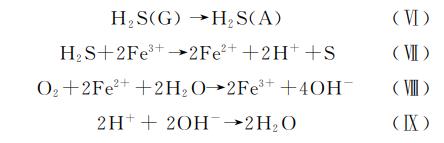

pH值<6.0时,平衡向左进行,生成H2S;8.3 pH值>12时,硫化物主要以S2-形式存在。 因此,降低pH值是促进溶液中H2S形成进而从溶液中解吸的前提。 控制真空度为-0.01MPa,污水温度20℃,曝气气液比为10∶1,加盐酸溶液逐步调整污水pH值为7.2~4.0,考察pH值变化对气提脱硫率的影响。采用碘量法测定负压气提前后污水中硫化物含量,再按式(1)计算硫化物的脱除率。 式中:C0为负压气提前污水中硫化物质量浓度,mg/L;C为负压气提后污水中硫化物质量浓度,mg/L。 分析不同pH值对气提脱硫率的影响,如图2所示。由图2可见:污水pH值为7.2时,气提率为53%;pH值为4.0时,气提率提高到85%。根据H2S离解平衡反应,污水pH值降低,水中S2-、HS-逐渐转换为H2S分子形式存在,当pH值小于6时,水中硫化物主要存在形态为H2S,然后从污水中被气提气携带出来。 1.3.2 真空度对气提脱硫率的影响 由克拉珀龙-克劳修斯方程dp/dT=ΔH/[T(V1-V2)]可知,降低液面上方H2S气体分压以及升高溶液温度都可使水中的H2S气体加速蒸发。在一定温度、压力下,结合H2S在水中的溶解特性存在差异,采取换热升温与溶液上方形成负压的方式加快H2S从水溶液中的解吸。 控制污水pH值为6.0、温度20℃,曝气气液比为10∶1,真空度从-0.005MPa逐步升至-0.02MPa,考察不同真空度对气提脱硫率的影响,结果见图3。 由图3可见:当气提真空度为-0.005MPa时,气提效率为56.8%;真空度升至-0.02MPa时,气提率提高到72.9%,增长幅度28.3%。这是因为随着压力的降低,H2S在污水中的挥发度提高,相应溶解度就降低。 1.3.3 温度对气提脱硫率的影响 控制污水真空度为-0.01MPa,pH值为6.0,曝气气液比为10∶1,污水温度从10℃逐步升至30℃,考察不同温度对气提脱硫率的影响,结果见图4。 由图4可见,当污水温度由10℃升至30℃时,气提脱硫率从62.3%逐渐提高至74.9%,上升幅度20.2%。这是由于随着温度的升高,H2S在污水中的溶解度逐渐减小所致。 1.3.4 气液比对气提脱硫率的影响 利用气提方法,将大量空气或氮气等气体鼓泡通入含硫污水中,通过降低液面上方H2S的分压,打破溶解平衡,加速H2S解吸。 控制污水pH值为6.0,温度20℃,真空度-0.01MPa,气液比从5∶1逐步调整至30∶1,考察不同气液比对气提脱硫率的影响,结果见图5。 由图5可见,当污水气提的气液比由5∶1调整至30∶1时,气提脱硫率由56.5%提高至80.8%,增幅43%。分析原因为,气液比的提高使污水液面上方气相空间中H2S分压大幅度降低,打破了H2S在污水气液两相中的相平衡,液相中溶解的H2S有加速解吸趋势,去弥补气相空间中因空气或氮气气提所致的H2S含量快速下降的失衡状态。 1.3.5 正交优化实验 在对上述影响负压抽提脱硫的操作因素进行单因素试验的基础上,将pH值、H2S气体分压(真空度)、温度、液相传质条件(气液比)等4个操作条件作了4因素3水平正交试验,结果见表2。 表2实验数据的极差分析显示:R气液比>RpH值>R真空度>R温度,表明曝气气液比是影响脱硫效果最显著的因素,其次是pH值,污水温度对脱硫率影响最小。根据表2,获得最优负压脱硫操作条件为:pH值为4.0,污水温度为20℃,气提真空度为-0.02MPa,空气曝气气液比为20∶1,对应脱硫率高达94.1%。 二、尾气脱硫净化试验 由于湿法氧化脱硫可将H2S直接转化为元素S,实现资源化利用。但传统湿法氧化存在溶液降解产生污水、药剂消耗量大等缺点,故本试验拟选用新型离子液体绿色脱硫剂进行尾气净化,评价了“空气+金属离子液体”催化氧化处理含硫尾气效果。工艺路线为:从负压脱硫塔出来的含H2S气提气送入尾气处理设施,首先脱硫液和气提气经过文丘里管充分混合后送入脱硫吸收塔进行氧化反应,H2S被溶液氧化生成元素S,所得富液进入脱硫再生塔,通过空气氧化再生循环利用。本工艺实现了H2S资源化利用生成元素硫产品,同时脱硫液仅用空气即可再生,与传统湿法氧化脱硫法相比无溶液降解副产物,属高效环保的脱硫溶剂。试验对比了锰盐离子液体和铁基离子液体两种催化剂体系脱硫效果,结果分析如下。 2.1 锰盐离子液体 锰盐中的Mn2+在碱性溶液中生成白色的Mn(OH)2沉淀物,该沉淀物易被氧化,曝气后生成棕色的絮状物MnO(OH)2(即H2MnO3)。这种絮状物可把全部溶解氧都固定在其中,溶解氧越多,其颜色越深,比表面积越大,非常活泼,能吸附多种离子,易参与氧化还原反应。 反应原理: 按照室内实验优化的负压气提脱硫运行参数,通过投加盐酸调整气田水pH值、气液比、真空度等,开展锰盐离子液催化氧化污水脱硫尾气现场小型试验,结果见表3。 从表3可知,负压气提脱硫率最高可达98%,负压气提脱硫率远远高于目前现场的气提脱硫率,解决了目前气提率低的问题,负压塔出水硫化物平均质量浓度为100mg/L,氧化除硫剂投加量急剧减少,有利于现场对除硫剂量的把握和对系统腐蚀控制。 但尾气与锰盐离子液接触氧化后,净化尾气中H2S质量浓度仍大于100mg/m3。通过后续试验测得,尾气需与吸收液的接触时间大于30min以上方可保证净化尾气中H2S质量浓度低于6mg/m3。 2.2 铁基离子液体 针对锰盐离子液体脱硫率还不够高的问题,选择铁基离子液体开展污水脱硫尾气吸收试验。本试验所使用的铁基离子液体(Fe-IL)为一种二元复合金属基离子液体,是在Fe-IL脱硫剂的基础上,加入了非质子强极性溶剂和高活性的其他金属离子液体,提高气液传质效率及Fe3+活性,实现高效脱硫。 反应原理: 仍然按照负压气提脱硫运行的优化参数,调整各操作条件,获得铁基离子液体脱硫试验结果(见表4)。 从表4试验结果看出,负压脱硫率稳定在90%以上。负压塔出水硫化物质量浓度约为100mg/L。尾气与铁基离子液体接触后,净化尾气中H2S质量浓度降为0mg/m3。尾气与吸收液的接触时间控制在10s内,就能够达到极高的催化氧化效果,说明铁基离子液体中Fe3+对H2S氧化速率很快,净化彻底。而且根据反应式(Ⅶ)、式(Ⅷ)可知,铁基离子液体中的Fe3+将H2S氧化生成单质S,其自身还原得到Fe2+,通过空气可以将Fe2+再氧化生成Fe3+,脱硫液循环使用,既实现了脱硫液的低成本重复使用,又彻底消除了SO2排放问题。 三、结论 (1)影响高含硫污水负压脱硫效率的主要操作因素由强到弱顺序为:气液比、温度、pH值、真空度。负压脱硫方法处理硫化物质量浓度为1000~1500mg/L的高含硫污水的最佳工艺条件为温度30℃、真空度0.01~0.02MPa、pH值4.0~5.0、曝气气液比20∶1,污水脱硫率稳定在90%以上。 (2)铁基离子液体对污水脱硫尾气中的H2S吸收能力极强,使用该催化剂可大大提高尾气中H2S的氧化反应速度,缩短反应时间,净化后尾气中H2S质量浓度降为0mg/m3,实现了污水脱硫尾气的无害化处理。 (3)铁基离子液体利用空气中氧气进行再生,可循环使用,而其自身因为较高的稳定性不易降解损失,这也避免了二次环境污染。因此,采用本组合工艺治理高含硫气田污水可实现绿色高效生产。(> 如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com