在我国富煤少油的能源结构背景下,只有通过大力发展煤化工产业,才能满足全国能源需求。随着近年来国家产业结构的调整及环保节能要求的不断提升,以清洁能源与各类化工产品为目标的新型煤化工逐步将高耗低效的传统煤化工产业取代,但耗水量大、水污染严重等问题仍在很大程度上制约着新型煤化工行业的发展。臭氧催化氧化是当下应用较多、效果较好的一类废水深度处理技术,它通过水体中催化剂与臭氧的协同作用,产生大量的羟基自由基(·OH)等活性物质,这些活性物质可以实现对大部分有机污染物的高效去除,最终将其矿化成无污染的二氧化碳和水。臭氧催化氧化处理煤化工废水所用的催化剂大都活性较好,使用寿命长,生产运行成本较低。因此,该技术具有广阔的发展应用前景,极具研究价值。

1、煤化工废水基本特点及常用处理方法

煤化工是以煤为原料经过化学加工实现煤综合利用的工业,在煤的焦化、气化、液化等生产过程中耗水量大,产生的高污染工业废水也多。煤化工废水的基本特点是污染物成分复杂,有毒有害物质普遍存在,COD含量高,可生化性差,色度、氨氮也很高,难以有效处理。

煤化工废水常见的一级预处理工艺包括混凝沉淀、吸附和除油等,可有效去除水中的硬度、悬浮物及油类等。

煤化工二级生化处理通常采用好氧法、厌氧法及好氧厌氧联合法3种利用微生物的代谢对污水中有机物进行处理的技术,生物处理技术经济高效,可降解水中部分有机物及氨氮。虽然物化预处理和生化处理等技术可对煤化工废水进行初步的净化处理,但对水中的难降解有机物捉襟见肘。因此,普通二级处理的出水中未降解的有机物会逐渐富集,最终影响其他后续生产单元,如膜处理、蒸发结晶等的正常运行。

针对这一问题,利用产生强氧化能力的·OH去除水中有机物这一原理,废水深度处理中的高级氧化技术逐渐受到了环保行业的重视。

高级氧化法降解无选择性,反应速率快,反应条件温和,可以完全氧化大多数有机物。主要的高级氧化技术有芬顿、湿式氧化、电化学氧化、光催化氧化及臭氧催化氧化等。其中,芬顿反应过程中会产生大量含铁离子的污泥,造成二次污染;湿式氧化反应条件苛刻,运行成本较高;电化学氧化操作繁琐且能耗较高;光催化反应则通常需要紫外光的激发。这些缺陷的存在一定程度上限制了其在工业上的推广应用。

2、臭氧催化氧化技术的原理与分类

关于利用臭氧的强氧化性杀菌消毒、去除水中多种有机污染物的相关报道已屡见不鲜。当前研究对臭氧氧化有机物的过程通常分为2种途径,即臭氧分子与有机物发生的直接反应和臭氧分解生成·OH,再与有机物反应的间接反应。单独臭氧反应时对有机物氧化不彻底,降解速率慢,且对有机物的矿化分解有选择性。为了提高臭氧的氧化能力与利用效率,一般加入催化剂与臭氧协同作用,以加快生成·OH的速率,使反应中产生更多的·OH,因此,间接反应在臭氧催化氧化过程中起主要作用。根据反应体系中催化剂的存在形式,臭氧催化氧化稣分为均相臭氧催化氧化与非均相臭氧催化氧化。

2.1 均相臭氧催化氧化

均相臭氧催化氧化是指金属催化剂与水同相,即以离子的状态存在于液相中参与反应。研究较多的均相催化剂主要有因d轨道存在而具备催化能力的过渡金属离子,如Fe2+、Fe3Mn2Cu2Ag+、Ti2+等。

尽管该类催化剂对有机物氧化降解能力较好,但在使用过程中易流失,很难回收再利用,且会造成水体的重金属超标。这些问题决定了其研究范围只能处在实验室阶段,工业应用中已不再考虑。

2.2 非均相臭氧催化氧化

平常所提到的臭氧催化氧化技术为非均相臭氧催化氧化。非均相催化剂以颗粒状固体形式存在,因其制备简单,易回收,对臭氧氧化有机物的能力具有明显促进作用而在工业中被广泛采用。

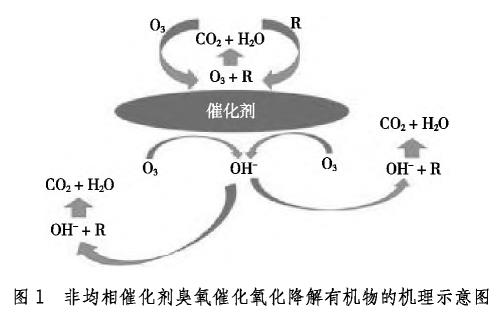

臭氧催化氧化降解有机物的反应机理是吸附作用与激发作用共同进行。非均相催化剂均具有较大的比表面积或呈孔道结构,可以形成大量的活性反应位点,同时催化剂也会激发臭氧快速生成大量的·OH。这些活性反应位点会吸附部分臭氧、·OH及有机物至催化剂表面,使它们接触并发生氧化反应;剩余的臭氧与·OH直接在水中对有机物进行氧化反应。2种作用同时发生,相互促进,使有机物的降解更为彻底。

非均相催化剂臭氧催化氧化降解有机物的机理示意图如图1所示。

3、臭氧催化氧化催化剂的材料选择及反应过程中活性影响因素

3.1 制备臭氧催化氧化催化剂的常用材料

现阶段对臭氧催化氧化催化剂材料的研究大致分为2大类,分别为金属氧化物催化剂及负载型催化剂。负载型催化剂因具有高活性及高稳定性等优势而在工业中被广泛采用。

金属氧化物表面丰富的疑基集团是其较高催化活性的>

YumingDong等将成功制备的MnO2投入到苯酚的降解实验后,去除率比未加催化剂时提高了50%。

Tanaka等发现TiOz催化剂在与臭氧、紫外协同作用下可以实现对乙酸及氯乙酸的高效去除。

Rusevova等在LaFeO3降解苯酚的实验研究中发现催化剂中的Fe离子在反应过程中不同价态之间的循环会促进臭氧分解为·OH,这一发现为采用可变价态金属制备高活性催化剂提供了新思路。

7-AI2O3孔道较多、比表面积大、吸附性强、稳定性较好,是应用最广泛的商业化催化剂

虽然金属氧化物催化剂在臭氧催化氧化去除水中有机物的过程中表现出了优异的催化性能,但在反应中,他们的表面性质容易改变,活性组分常常浸出,且稳定性差的缺陷限制了其在工业上的推广应用。

通过往载体上负载活性物质制得的负载型催化剂解决了金属氧化物催化剂稳定性较差的难题。在当前研究阶段,载体一般为活性炭(AC)、氧化铝、陶粒及沸石等;活性组分则通常为贵金属、过渡金属及稀土元素。载体的存在可以稳定活性组分,保护活性组分不受臭氧及水体的流动冲击脱落;载体的吸附能力可以增加催化剂和有机污染物的接触机会,提高反应效率;载体与活性组分复合制备催化剂使得活性组分的相对含量减少,催化剂的制造成本进_步降低。

Tong在研究负载型Fe304-Co0/Al203对2,4-DP的降解动力学后发现,此过程中的反应速率常数较单独反应提高了8倍。

Li等将Cu负载于沸石MCM-41上后发现,臭氧催化活性明显提高。

这些研究都表明,负载型催化剂具备优异的催化活性,在提高对水中有机污染物去除率的同时,反应速率也进一步加快。通过负载型催化剂在工业上的实际应用案例发现,活性炭基催化剂强度较低,易磨损破碎;沸石、贵金属则成本较为昂贵,使其无法大规模应用。氧化铝基材料则由于自身的高活性、高稳定性等优势被广泛选择,应用最广

尽管目前对催化剂材料的研究越来越多,但仍有很大的提升空间。不仅可以通过复合不同材料来研究具有更高活性的负载型金属复合材料,而且可以比较相同原料时不同制备方法、材料不同内部结构时降解效果的差异,以进一步提高反应活性与反应速率。另外,关于针对不同水质的含盐废水,有目的性地选择最适宜的催化剂来制备材料的相关探索也极具研究意义。

3.2 臭氧催化氧化反应的影响因素

在臭氧催化氧化降解去除有机物的反应过程中,存在许多影响因素,随这些因素的变化会对降解的结果产生明显影响。pH值、反应温度、催化剂添加量、臭氧浓度、废水初始COD浓度及催化剂使用时间等是在反应过程中受关注较多的几种影响因素。

3.2.1 pH值

一般来说,酸性条件下的臭氧催化氧化效果不如碱性条件下的。这是因为碱性条件下会促进臭氧生成·OH,氧化能力得到提高。但并不意味着反应时pH值越高越好,高碱性时反应体系中·OH含量相对过多,相互之间发生碰撞淬灭,使得最终投入反应中的·OH反而较少,降解效果下降。不同活性组分最适宜的反应pH值也不尽相同,反应的最优pH值还应根据催化剂材料的变化而适时调整。

3.2.2 反应温度

温度的适当提高可以使催化剂更易吸附水中的有机物,活性组分与待降解底物接触更加充分,从而促进氧化反应的进行。但温度过高时会抑制·OH的活性,氧化效果反而降低。

3.2.3 催化剂添加量

随催化剂的添加量增多,反应中的活性反应位点更多,臭氧受催化剂激发生成的·OH量也会增多,有利于氧化反应的进行。但投加催化剂过量时,会使底部曝气不均匀,气液传质效率低下,不利于反应的进行。同时,使用过多的催化剂也会增加运行成本。

3.2.4 臭氧浓度

臭氧是臭氧催化氧化技术的核心,臭氧浓度的提高有助于反应体系中·OH的生成。但实际运行中对臭氧的利用率有限,过高浓度的臭氧不仅会造成臭氧的浪费、生产成本的增高,也会带来一定的安全隐患。所以最佳的臭氧浓度还要根据实际情况最终确定。

3.2.5 初始COD浓度

相同条件下煤化工废水的初始COD浓度越高,最终的去除率越低。这是因为在一定反应条件下,臭氧催化氧化体系所能去除有机物的能力有限。因此,废水中有机物浓度最好在臭氧催化氧化装置所能处理范围之内。

3.2.6 催化剂使用时间

从成本角度考虑,在能满足运行要求的前提下,催化剂可使用时间越长越好。

4、结语

煤基能源支撑着我国经济社会发展,其重要意义不言而喻,但行业耗水量大,且生产过程中产生的大量高COD含盐废水对生态环境存在着极大威胁,如何高效去除含盐废水中的有机物并使出水水质达标是煤化工水处理领域的重点研究方向。物化预处理、生物处理与臭氧催化氧化联合使用的工艺一般可以实现对废水中有机物的高效降解,并且可以提高废水的可生化性,在煤化工含盐废水处理领域应用广泛。臭氧催化氧化技术在含盐废水中的大规模应用刚刚起步,具有广阔的研究前景。催化剂活性、耐受性、循环使用稳定性及制造成本等的再优化,臭氧催化氧化与芬顿氧化、光催化氧化等技术的联合应用等都有待进一步研究,这些都会为煤化工含盐废水的深度处理再添新法,具有极高的现实及推广意义。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com