1、引言

药用辅料纤维素醚是由纤维素或环氧化物经聚合形成的含较多羟基的高分子化合物,通过强化凝胶互补协同增效优化技术,对纤维素结构的取代基进行设计、工艺流程进行再造与提升,实现医药级纤维素生产的柔性控制,使产品增加了超低和超高粘度规格,凝胶温度、成膜性、透光率以及分子结构上的化学基团精细控制,能适应符合新型植物基胶囊原料羟丙甲纤维素及新型控缓释药物制剂的骨架剂、致孔剂、包衣剂的应用,但产生的高浓度有机污水也使环境受到了很大程度的污染。

2、工程概况

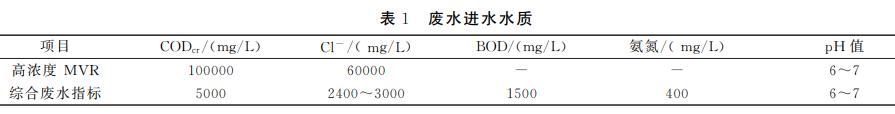

2.1 废水水质

浙江某医药化工企业羟基纤维素醚废水处理量为1000m3/d,其中高浓度MVR废水处理规模200m3/d,回用水处理规模为500m3/d。该废水的COD浓度较高,且BOD/COD低,可生化性差,废水指标如表1所示。废水中不仅含有低分子的环氧化物聚合单体,而且还含有高分子的纤维素醚大分子化合物,这些大分子采用常规的物理和化学方法难以去除,而且生化技术也难以有效地降解,是难降解有机化工废水中难度较大的一类废水。

2.2 工艺流程

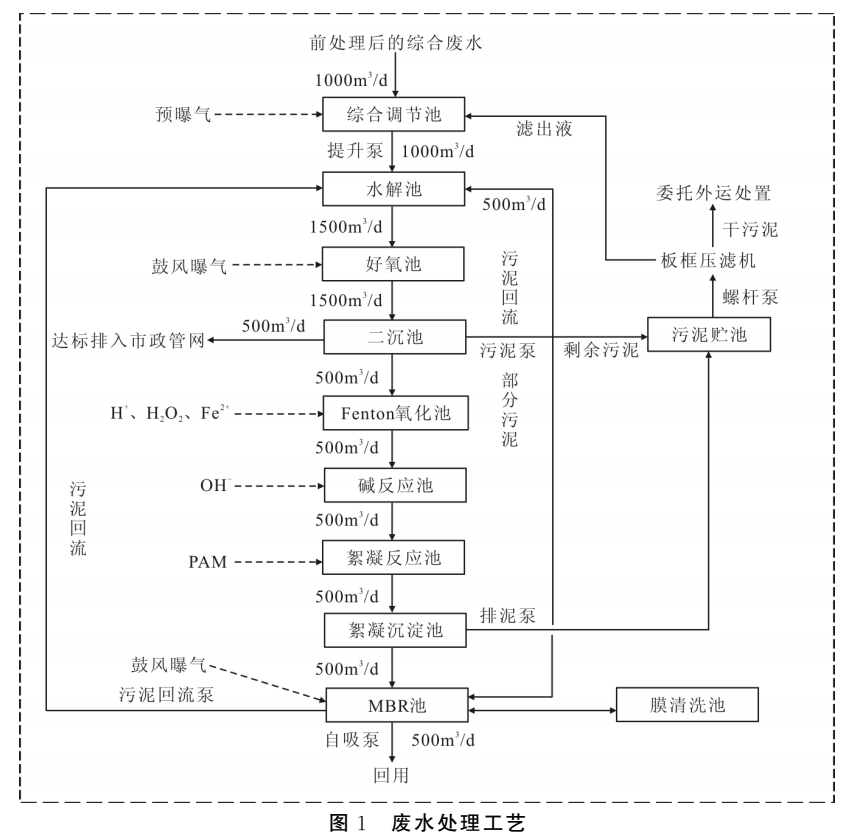

200t/d高盐废水(含盐率≥10%)经蒸发浓缩后产生20t/d的废水,水质COD≤50000mg/L,CL-≤3000mg/L,后混入其他纤维素综合废水经过以下处理工艺(图1)。

由图1、表1可以看出,高盐废水、清洗废水与生活污水进入集水池混合,由于集水池的综合污水浓度很高,工艺中增加定量复合肥和缺氧水解池工艺,使得后期的好氧池有机负荷降低,从而保证废水生化阶段的效果以及整个处理工艺的稳定性和可操作性,经二沉池底部的活性污泥回流到水解池,确保反应有足够的污泥浓度,减少污泥流失,剩余污泥浓缩后压滤。

水解池出水自流进入好氧池,通过向水体中通入空气进行增氧,在好氧环境下,利用好氧微生物菌团的吸附、降解等联合作用去除废水中的有机物,综合废水中的有机物大部分在此单元得到降解去除;好氧池出水自流进入二沉池,进行泥水分离,上清液50%达标排放,纳入市政管网,其余50%进入后续深度处理单元。出水依次进入Fenton氧化池、碱反应池、絮凝反应池,进行强氧化反应,提高B/C比,进而改善废水的可生化性。

3、MBR内置超滤膜工艺

3.1 膜处理工艺流程

膜系统工艺采用“内置式超滤”处理工艺,内置式超滤膜采用日本进口POREFLON膜。超滤膜通过抽吸泵出水,产水进入超滤产水池,再通过泵提升进入中水回用系统进行处理,膜池清洗水利用MBR产水。根据产水量、跨膜压差变化来判断膜清洗条件,定期对超滤膜进行化学清洗。内置式超滤膜为间歇式运行方式,运行9min,停1min。合格的超滤产水进行中水回用。

3.2 膜处理组件

超滤膜材料为PTFE,经过亲水性处理具有良好的抗污染性能,且具有较好的耐酸碱性、耐化学性能。纳滤膜材料为聚酰胺复合膜,膜面积大、产水通量大,且具有较好的耐酸碱性、耐温性能。

3.3 膜处理运行出水水质

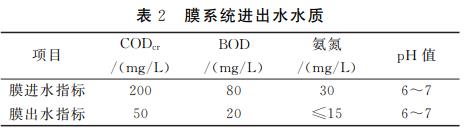

由于超滤膜均孔径为0.2μm,能截留部分COD、BOD5和几乎所有的菌胶团等。系统投入运行至今,膜系统进出水水质分析如表2所示。

3.4 控制系统

控制系统采用针对膜处理工艺开发的全自动超滤控制系统,其组成包括中央集中控制系统和现场就地控制系统,采用中央集中控制与现场就地控制两种控制方式,可通过人机交互界面实现对工艺设备的实时监控、运行异常的报警提示和运行数据的统计处理。采用变频控制器(可选配件)对进水泵、膜清洗泵进行控制,以达到优化超滤工艺性能,确保生产安全连续稳定运行,延长超滤膜组件运行寿命,降低工艺能耗,降低运行成本,便于现场监控与管理的目的。

4、运行效果

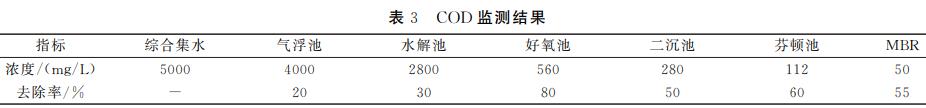

项目废水治理及回用工程于2012年9月15日动工建设,2012年10月15日竣工,2012年10月16日开始调试,2013年7月25日投入运行,运行状况良好,出水水质稳定,COD达到«污水综合排放标准»(GB8978-1996)的三级标准,去除率可达99%以上,2014年工程验收COD监测结果见表3。

5、结论

利用MVR—A/O—MBR组合工艺处理纤维素醚废水是可行的,COD总去除率可达99%以上,出水COD质量浓度为300mg/L,达到了GB8978-1996的三级标准,回用水水质可以达到50mg/L以下,满足回用水标准要求。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com