冶金工业是重要的原材料工业部门,为国民经济各部门提供金属材料,也是经济发展的物质基础。然而伴随着我国冶金工业生产能力不断提高,冶金产品繁多,生产流程各成系列,生产过程中产生大量的废水,主要分为冷却水、酸洗废水、除尘废水、煤气和烟气洗涤水、冲渣水、炼焦废水。冶炼厂废水富含较多重金属离子(主要包括As、Cd、Pb、Tl、Zn)和高盐(主要为Cl-、SO42-、Na+、Ca2+、K+)等复杂难处理物质,若废水直接排放进入环境,不但会对水体或者其他环境因素造成严重的污染,而且也会造成资源的极大浪费。因此,对于冶金工业来说,如何高效净化、回收废水已成为环保领域迫切需要解决的重大技术问题,废水零排放处理技术的研究势在必行。

1、冶炼废水零排放处理工艺

目前冶炼生产废水的零排放处理主要通过优化生产工艺,实现工艺用水梯级利用,减少工艺用水量,降低耗水率,提高循环水的浓缩倍数,减少排污量,采用反渗透、电渗析、蒸发结晶等新型水处理工艺,将生产废水处理后回收利用到各工段生产工艺中。冶炼废水零排放处理工艺流程比较复杂,运行成本及投资较高,针对每个冶炼厂的排放水量、水质以及可回用浓盐水量的不同,废水零排放处理工艺主要有如下几种方案:

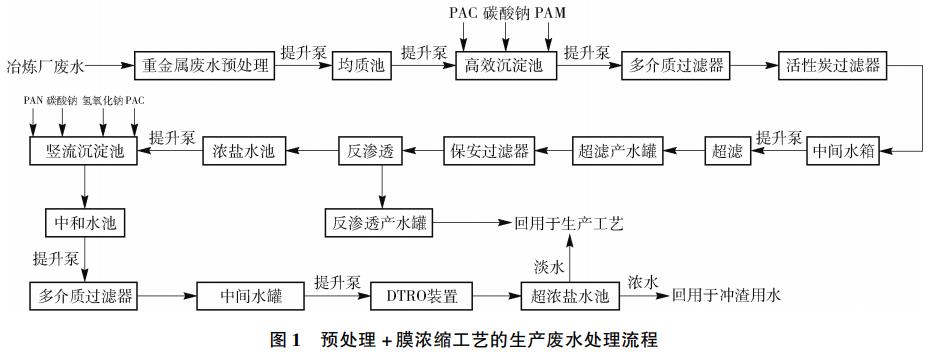

1.1 预处理+膜浓缩工艺

预处理+膜浓缩工艺流程如图1所示。冶炼废水首先经预处理工段将重金属离子去除,经高效沉淀池去除水中的暂时硬度以及永久硬度,再经多介质过滤、活性炭过滤器进一步去除水中悬浮物、胶体和微生物,然后经超滤、RO反渗透、DTRO高压反渗透进一步脱盐,淡水产水率可达到85%以上。该处理工艺系统产生的淡水回用于冶炼厂生产工艺用水,浓水回用于冲渣补水,实现冶炼废水零排放。工艺设备投资相对小,运行费用低,适用于重金属含量较高且含盐量较大的废水处理。

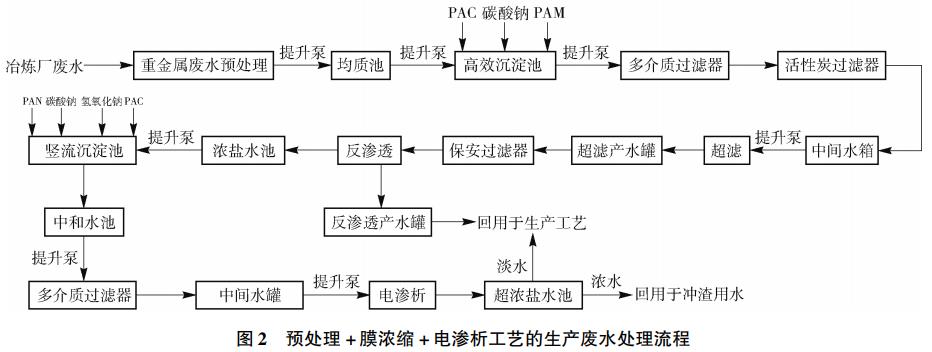

1.2 预处理+膜浓缩+电渗析工艺

预处理+膜浓缩+电渗析工艺流程如图2所示。冶炼废水首先经预处理工段将重金属离子去除,经高效沉淀池去除水中的暂时硬度以及永久硬度,再经多介质过滤、活性炭过滤器进一步去除水中悬浮物、胶体和微生物,再经超滤、RO反渗透进一步脱盐,淡水产水率可达到75%以上,产生的浓水再经过电渗析处理后,总的淡水产水率可达到80%~90%。该处理工艺系统产生的淡水回用于冶炼厂生产工艺用水,浓水回用冲渣补水,实现冶炼废水零排放。电渗析的能耗大部分来自电能,能耗低,且预处理要求不高,设备简单,处理含盐废水时有独特优势。

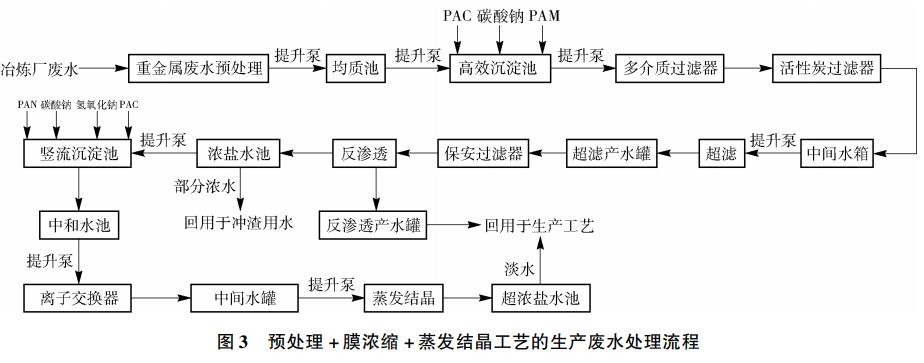

1.3 预处理+膜浓缩+蒸发结晶工艺

预处理+膜浓缩+蒸发结晶工艺流程如图3所示。冶炼废水首先经预处理工段将重金属离子去除,经高效沉淀池去除水中的暂时硬度以及永久硬度,再经多介质过滤、活性炭过滤器进一步去除水中悬浮物、胶体和微生物,再经超滤、RO反渗透进一步脱盐,淡水产水率可达到75%以上,再进入蒸发结晶工段。

该处理工艺产水率很高,总产水率可达到97%左右,但蒸发结晶系统投资、运行成本也较高,因此关键因素是蒸发结晶系统的废水处理量。因此,废水进入蒸发结晶前应先进行高倍浓缩,膜浓缩产生的淡水回用于冶炼厂生产工艺用水,部分浓水回用冲渣补水,剩余部分进入蒸发结晶系统。蒸发结晶的能耗主要>

综上所述,从我国目前冶炼废水零排放处理工艺来看,采用任一工艺,首先都要经过预处理将废水中重金属离子去除,其次通过膜浓缩工艺来减少含盐废水水量,最终含盐废水一方面可以通过回用于冲渣补水作为出口,另一方面剩余部分浓水最终通过蒸发结晶系统来实现冶炼厂的废水零排放。蒸发结晶是将废水中的污染物质从水中析出到结晶盐中,而结晶盐成分复杂,处置不当又会成为新的污染源且投资和运行费用均较高。因此结晶盐的处理是实现冶炼废水零排放的必要过程,分质结晶可实现结晶盐的资源化利用。冶炼废水含盐成分主要为Na2SO4和NaCl,因此将除此之外的其他盐类分离,最终形成工业级硫酸钠和氯化钠是实现冶炼废水零排放问题的关键。

2、结束语

我国的环境污染问题日趋严重,冶炼废水零排放势在必行。少量化、资源化、无害化、生态化用水技术必将成为控制冶金工业水污染的最佳选择,并将越来越受到人们的重视,是我国乃至世界冶金工业水污染的综合防治技术今后发展的必然趋势。冶炼厂要依据不同的水质、水量以及可回用于工艺生产的用水量,选择不同的组合工艺,实现最优的处理效果,彻底实现冶炼废水的“零排放冶。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com