“十三五”全国城镇污水处理及再生利用建设规划目标:到2020年底,实现城镇污水处理设施全覆盖。城镇污水处理率达到95%,其中地级及以上城市建成区基本实现全收集、全处理,县城不低于85%,其中东部地区力争达到90%。城镇污水处理厂的主要建设已经完成,未来自动化、信息化、无人值守运行、节能降耗及处理新工艺是今后的发展趋势。除磷加药自动控制技术通过优化调度控制技术、构建节能降耗优化调度模型,分析水质数据情况,计算合适的用药比例,节约用药成本,能够在实现出水达标的基础上能够有效降低运营成本,做到节能降耗,解决了污水处理厂面临的实际问题。

1、除磷加药系统的设计

1.1 控制模式

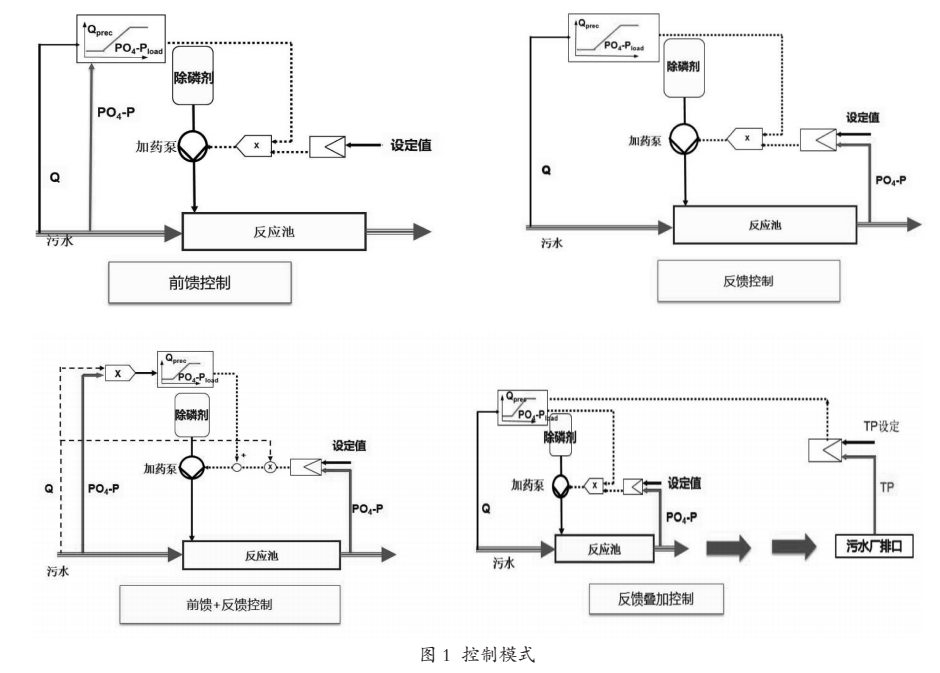

为了达到与工艺运行的紧密结合,让自动控制技术得到更好的应用,起到更好的效果而非单纯的自动化,本文在控制参数方面用间接指标代替了直接指标,过程浓度值代替了出水浓度值,即过程正磷酸盐PO4-P代替了出水总磷TP。在此将化学除磷优化系统的控制模式概括为:前馈控制、反馈控制、前馈加反馈控制、反馈叠加控制四种模式。如图1所示。

前馈控制:输入参数为进水流量Q,加药前的正磷酸盐的浓度值PO4-P,输出参数为除磷药剂投加量。

反馈控制:输入参数为进水流量Q,加药后的正磷酸盐的浓度值PO4-P,输出参数为除磷药剂投加量。

前馈加反馈控制:输入参数为进水流量Q,加药前的正磷酸盐的浓度值PO4-P,加药后的正磷酸盐的浓度值PO4-P,输出参数为除磷药剂投加量。

反馈叠加控制:输入参数为进水流量Q,加药后的正磷酸盐的浓度值PO4-P,出水总磷TP,输出参数为除磷药剂投加量。

1.2 系统配置

除磷加药系统由PLC控制系统和HMI组成,主要实现运行状态的监控,运行工艺参数的实时采集及保存,设备维护的提示及记录,分析水质数据情况,计算合适的用药比例,变频控制加药泵的运行。

除利用污水处理厂原有的自控设备及仪表,此自动控制系统主要的硬件配置如下:PLC控制系统:AB1769系列PLC、触摸屏,在线水质分析仪表为哈希在线PO4分析仪,型号Phosphaxsc,量程0.05~15mg/L,响应时间5min,加药电磁流量计,变频式隔膜计量泵。

1.3 仪表状态诊断

仪器化、控制化和自动化是水处理自动化技术发展的三个阶段。仪表在这三个阶段都起到了基础性的作用,从普通化到智能化水质监测传感器的使用,为自动化数学模型和过程控制系统提供了基础性的过程分析数据。本系统采用MODBUS通讯的方式与在线PO4分析仪和电磁流量计进行通讯,而非采用传统的4~20mA模拟信号处理方式。构建了监测仪表网络,实时读取仪表的过程数据、运行状态以及累计运行时间等关键参数,这些参数能够更好的评估仪表数据的有效性,并评估仪表的维护要求。

1.4 自动控制方案

本系统的控制算法以PID闭环控制为基础,基于水质计算模型,通过自控程序的逻辑判断,再综合在线仪表的反馈修正,最终输出到自动化执行设备。

PID控制的基础是比例控制,积分控制可消除稳态误差,但可能增加超调,微分控制可加快大惯性系统响应速度以及减弱超调趋势。这个理论和应用的关键是,做出正确的测量和比较后,如何才能更好地纠正系统。

PID控制参数的工程整定方法,主要有临界比例法、反应曲线法和衰减法。三种方法各有其特点,其共同点都是通过试验,然后按照工程经验公式对参数进行整定。但无论采用哪一种方法所得到的控制器参数,都需要在实际运行中进行最后调整与完善。一般采用的是临界比例法。

本系统根据人工加药的运行规律,采用临界比例法先确定采样时间—10分钟,动态优化比例系数,最后调整积分和微分系数。

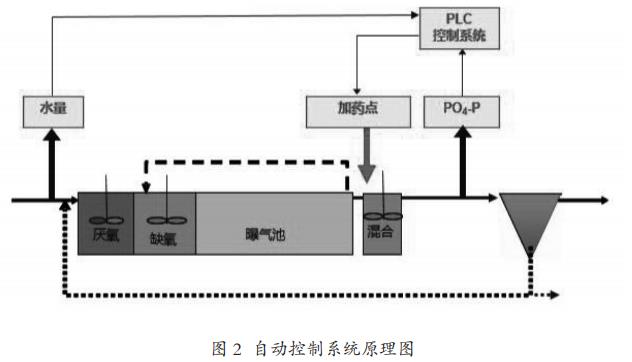

2、实际应用

除磷加药自动控制系统在北京某污水处理厂进行了实际应用,该污水处理厂二级处理工艺为AAO,采用的是反馈控制模式,系统自动进行闭环反馈数学模型运算控制。该厂使用的是聚合氯化铝(PAFC)作为除磷药剂,药剂投加于生化反应池的曝气池末端,PO4-P测量点位于二沉池进水配水渠,距药剂投加点水力停留时间约5~10分钟。自控控制系统原理图如图2所示。

控制系统结合该厂的实际运行情况,经过多次模拟实验后将过程PO4-P设定值为0.35mg/L。根据进水流量和测试点正磷酸盐浓度值的动态变化,实时自动调节加药量的投放,在保证出水总磷(TP)稳定达标的情况下,平均每天药剂节约了18%左右。

3、结语

介绍的这种新型除磷加药自动控制系统解决了依靠人工经验进行投加的众多弊端,综合实现了平稳的出水水质、节约了药剂费用,稳定了工艺运行,降低了整体污水处理系统的波动和滞后,达到了初步的无人值守状态,是一种具有应用推广潜力的污水处理控制技术。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com