炼化企业污水处理场各单元在运行过程中均会逸散出含有挥发性有机物(VOCs)、硫化氢、氨、甲硫醇、甲硫醚等的含烃恶臭气体,此类废气具有组成复杂、污染物浓度波动大、湿度高、VOCs和恶臭物质同时存在等特点。国家生态环境部于1993年和2015年先后颁布了GB14554—1993,GB31570—2015,GB31571—2015,对废水处理装置产生的废气中非甲烷总烃、苯、甲苯、二甲苯等4项指标规定了特别排放限值(依次不大于120,4,15,20mg/m3),从而对污水处理场含烃恶臭气体治理工作提出了更高要求。

目前,污水场含烃恶臭气体处理的单一技术主要有吸附法、吸收法、催化燃烧法和生物法,根据实际处理情况,单一技术之间可形成组合技术。本工作针对恶臭气体排放量大、气体中非甲烷总烃浓度高且浓度波动大等问题,综述了炼化企业污水场含烃恶臭气体处理技术,提出了选择相应处理技术的建议。

1、含烃恶臭气体处理技术

1.1 生物法-活性炭吸附组合技术

目前,炼化企业污水处理场普遍采用生物法处理恶臭气体,但处理后的废气仅满足GB14554—1993要求,为满足GB31570—2015,GB31571—2015的要求,多数炼化企业在现有生物处理装置后增设活性炭吸附装置,以实现达标排放。活性炭可以吸附废气中的恶臭物质和VOCs,具有较高的吸收效率,而活性炭吸附一定量时会达到饱和,当吸附容量超限时必须再生或者更换,因此,运行成本相对比较高。

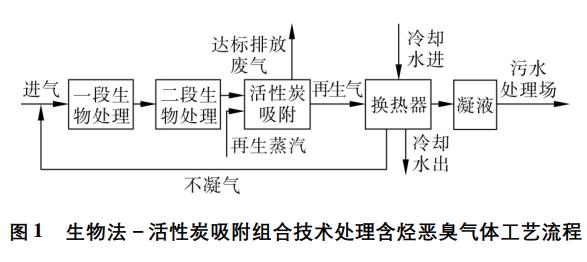

中海油采用“化学洗涤-组合生物除臭-活性炭吸附”组合工艺(见图1)治理污水场含烃恶臭气体,装置处理规模为50000m3/h,在进口废气中硫化氢质量浓度为0.01~0.60mg/m3、非甲烷总烃质量浓度为2.8~46.4mg/m3,臭气浓度为565~2382的条件下,总出口废气中硫化氢质量浓度为0.004mg/m3,非甲烷总烃质量浓度为4.5mg/m3,臭气浓度为264,各项指标均达到国家标准要求。中国石化采用生物法处理炼油污水场曝气池、厌氧/好氧(A/O)池等收集来的低浓度含烃恶臭气体,装置处理规模为2000m3/h,处理后出口废气中各污染物指标均符合国家和天津市的排放标准。

1.2 易降解的微乳液吸收(DMA)-生物组合技术

DMA技术是利用表面活性剂、助表面活性剂、油、水或盐等形成微乳液,有机气体分子快速进入微乳液的胶束而被吸附,从而实现对VOCs的增溶吸收,水包油(O/W)型微乳液对有机物的增溶量可达60%。DMA技术对VOCs具有良好吸收及稳定化作用,将污水处理场高浓度VOCs废气进行预处理,去除大部分VOCs,再与污水处理场低浓度VOCs废气混合后,进入生物处理装置处理,实现达标排放。对产生的废微乳液可经生化处理后直接排入污水处理场进行处理。

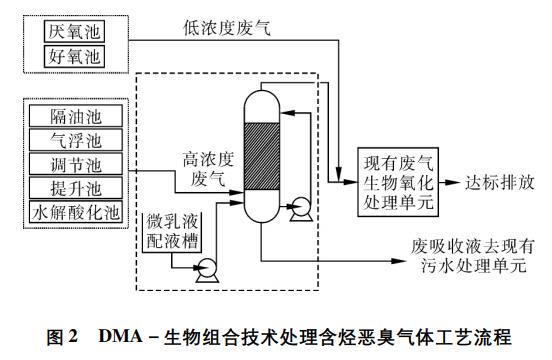

田森林等开发出Tween20/正丁胺/甲苯/水微乳液吸收体系,利用填料塔对甲苯废气进行了吸收处理,最高吸收率达到65%。中国石油采用DMA-生物组合技术(见图2)对污水场含烃恶臭气体进行处理,装置总规模为45000m3/h。其中,DMA处理单元规模为32000m3/h,主要针对来自隔油池、浮选池、提升池等高浓度废气,DMA处理单元对废气中非甲烷总烃、苯、甲苯、二甲苯的吸收率均达65%~75%;经过DMA单元处理后的废气与来自A/O池的低浓度废气混合,再经生物装置处理后,废气中各项指标均可达到国标要求。

1.3 活性炭吸附-深冷/生物组合

活性炭吸附法处理有机废气具有处理效率高、净化较为彻底、占地面小、易于推广等优点,吸附法处理废气的关键是吸附剂,近年来开发出活性炭纤维、生物吸附剂、改性纤维素等新型吸附剂材料,进一步提高了吸附效率。李守信等分析了活性炭纤维吸附处理有机废气工艺的特点,指出活性炭纤维的高比表面积(1000~2500m2/g)、较为均一的孔径分布(约为0.002μm)以及独特的孔道结构是其具有良好吸附有机物的主要原因。李婕等指出活性炭脱附工艺除了传统的水蒸气脱附、热气体脱附、变压脱附、溶剂置换等方法之外,又发展出电热法、超声波再生以及微波辐照等新方法;对于脱附后的VOCs冷凝回收技术,近年来又出现了半导体制冷和液氮冷凝等新型冷凝法。

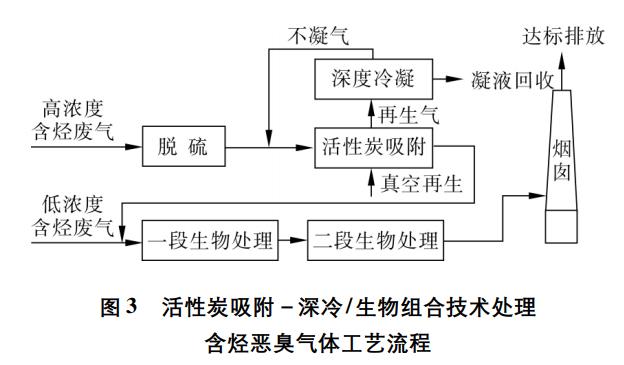

根据炼化污水场含烃恶臭气体的性质特点,采用分质处理的原则,对于隔油池、浮选池、调节池等构筑物内产生的高浓度含烃废气,通过活性炭快速吸附废气中的VOCs,并将活性炭脱附后产生的有机气体进一步深度冷凝液化后进行回收利用,从而有效提高了活性炭的吸附效率。低浓度含烃废气与处理后的高浓度废气进行混合,再通过现有废气生物处理装置进行处理,实现达标排放。

中国石油采用活性炭吸附-深冷/生物法组合技术(见图3)处理炼油污水场含烃恶臭气体,装置处理规模为70000m3/h,出口废气中各项指标均达到国标排放要求。该技术通过对高浓度含烃废气的有效预处理,大幅降低了现有废气生物处理装置的运行负荷,简单易行。但是,活性炭脱附再经深冷处理后产生的不凝气继续返回系统,其中的低碳烷烃等有机物在系统中不断累积,长周期运行过程中易导致有机物超标排放。

1.4 催化燃烧法

在催化剂存在的条件下,将燃料气与臭气混合后在高温下燃烧,此方法具有燃烧温度低,停留时间短,处理效率高等优点。除传统的固定床催化燃烧外,近年来又发展出流化床催化燃烧、整体式催化燃烧、流向变换催化燃烧等多种形式。

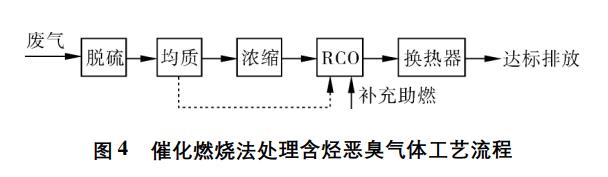

催化燃烧法基本工艺流程如图4所示。来自隔油池、浮选池、污油罐、浮渣罐等设施的废气先进入分水罐脱除凝结水,再依次通过脱硫罐、总烃浓度均化罐、浓缩器、催化氧化反应器(RCO)、换热器等处理后实现达标排放。该技术的核心是催化燃烧,即废气中的有机物在适宜的温度和催化剂作用下,与氧气发生氧化反应,生成H2O和CO2。脱硫罐及均化罐中的试剂能够脱除废气中的H2S和有机硫,防止催化剂中毒,并使总烃浓度得到均化处理,防止反应器温度大幅度波动。VOCs催化燃烧属放热反应,反应器进出口气体换热器可以充分回收反应热,并且在VOCs达到一定浓度后,在没有外加热量的情况下,可以保持催化燃烧反应器在一定温度下正常运行。

中国石化一套处理规模为2000~3000m3/h的VOCs废气催化燃烧处理装置,进口废气中非甲烷总烃质量浓度为2000~4000mg/m3,经过处理后非甲烷总烃去除率在97%以上,苯、甲苯去除率达到100%。中国石化另一套同规模处理装置,进口废气中非甲烷总烃质量浓度为2000~3500mg/m3,经过处理后总烃去除率和非甲烷总烃去除率均在98%以上。

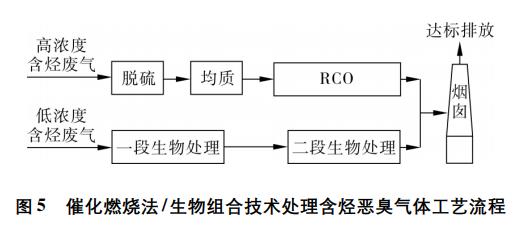

1.5 催化燃烧/生物组合技术

在单一技术难以达到治理要求的情况下,根据不同治理技术的优势,采用组合工艺可以满足排放要求,组合技术采用分质处理的原则。催化燃烧法适合高浓度、成分复杂的VOCs废气处理,生物法对于无回收利用价值、低浓度、生物降解性好的VOCs废气处理效果好。因此,利用催化燃烧单元对高浓度含烃废气进行有效处理,对低浓度含烃废气则利用现有废气生物氧化单元进行处理,高、低浓度废气分别处理后进行混合,实现达标排放。

中国石油采用催化燃烧/生物组合技术(见图5)处理污水场含烃恶臭气体,装置总处理规模为40000m3/h。其中,催化燃烧装置处理规模为5000m3/h,主要处理隔油池产生的高浓度废气,进口非甲烷总烃质量浓度为4000~8000mg/m3,经过处理后非甲烷总烃去除率在95%以上。来自浮选池、水解酸化池、A/O等的低浓度废气则通过生物氧化装置进行处理,高、低浓度含烃废气分别经过处理后混合达标排放。该技术将高浓度含烃废气通过催化燃烧处理,由于废气中VOCs浓度高,不必再进行浓缩,满足催化燃烧装置的进气要求,可实现催化燃烧装置的稳定运行。

2、结束语

目前,炼化企业污水处理主要采用生物法+活性炭吸附法、DMA-生物法、活性炭吸附法-深冷/生物法、催化燃烧法/生物法等组合技术,各种技术均存在优缺点。炼化企业应根据相应污水场含烃恶臭气体的性质特点,从VOCs处理效果、是否产生二次污染、工艺可操作性、占地面积、投资及运行成本、安全性等方面进行综合分析和评价,确定经济技术可行的含烃恶臭气体处理技术。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com