炼油厂污水水质复杂、可生化性低,生物脱氮过程中硝化反应建立慢,氨氮及总氮达标困难。本文从生物脱氮原理入手,说明该工艺的控制要求,并着重阐述炼厂生物脱氮的实际应用效果。

一、总氮去除的原理

总氮的定义是水中各种形态无机和有机氮的总量,包括NO3-、NO2-和NH4+等无机氮和蛋白质、氨基酸和有机胺等有机氮。污水处理以生物脱氮为主,通过微生物的好氧硝化,厌氧反硝化,最终将污水中的氮元素转化为无害的氮气。

二、生物脱氮的基本原理:

1、氨化反应

在氨化菌的作用下,有机氮被分解转化为氨氮。氨基酸的氨化反应为:

RCHNH2COOH+O2→RCOOH+CO2+NH3

硝化反应

第1步为亚硝化过程,由亚硝酸菌将氨态氮转化为亚硝酸盐:

NH4++(3/2)O2→NO2-+H2O+2H+-ΔF

第2步称为硝化过程,由硝酸菌将亚硝酸盐进一步氧化为硝酸盐:

NO2-+(1/2)O2→NO3--ΔF

总反应式:

NH4++2O2→NO3-+H2O+2H+-ΔF

2、反硝化反应

反硝化菌在缺氧和厌氧条件下,将NO2--N和NO3--N还原成N2的过程。反硝化过程中的电子供体是各种各样的有机底物(碳源),以甲醇作碳源为例:

6NO3-十2CH3OH→6NO2-十2CO2十4H2O

6NO2-十3CH3OH→3N2十3CO2十3H2O十60H-

总反应式:

6NO3-+5CH3OH→5CO2+3N2+7H2O+6OH-

三、生物脱氮工艺的应用

传统的脱氮工艺包括A2O法、氧化沟、SBR、生物转盘等,永坪炼油厂根据污水处理装置的实际情况,采取A/O生物接触氧化池和BAF+反硝化滤池的工艺。其流程为:

经过预处理的污水,先进入A池(缺氧池),利用原废水中的有机物为碳源,通过硝化液回流,将O池中硝化反应产生的硝态氮转移到A池进行反硝化反应,硝态氮中氧作为电子受体,供给反硝化菌的呼吸作用和生命活动,并完成脱氮工序。为了进一步去除氨氮和总氮,深度处理部分增设了“BAF+反硝化滤池”,其原理与A/O工艺相同。

1、运行中水质参数的控制

为了使硝化反应和反硝化反应达到理想状态,控制运行参数如下:

(1)水温:生化池水温一般为20~35℃。

(2)pH值:硝化过程的pH为7.3~8.5。

(3)溶解氧:好氧池一般控制在2~4mg/L,厌氧池在0.15mg/L以下。

(4)有机负荷:生化池进水COD≤550mg/L。

(5)反硝化滤池碳源:根据反硝化1g硝态氮消耗2.86gCOD投加葡萄糖或乙酸钠。

2、存在的问题

该炼厂生化池为接触氧化法,主要通过生物膜填料上附着生长的微生物降解污水中的COD、氨氮等污染物质。由于生物膜填料上附着的生物量少,同时也存在生物膜周期性结球无法脱落的问题,造成生化池硝化反应差、氨氮处理能力低,生化出水氨氮平均为40mg/L,远远高于该单元≤15mg/L的控制指标要求。

3、解决措施

为了提高生化池脱氮能力,2019年5月,该厂经过多方技术沟通及调研,通过工艺技改,在A/O生物接触氧化池中实施了污泥回流,采取膜法与泥法结合运行的A/O生物脱氮工艺。控制污泥回流比50%以上、污泥沉降比10%,并通过投加片碱、碳酸钙使PH值保持在7.5-8.2之间、碱度满足硝化反应要求。

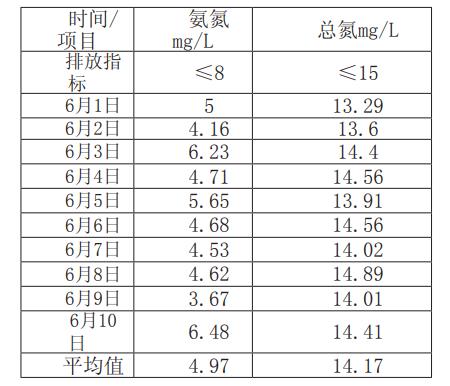

通过污泥回流,保证了A/O池具有稳定的污泥量,同时定时排泥实现了污泥更新,保证了微生物的活性,填补了由于生物膜结球引起活性污泥量减少的空缺。经过一个月的运行调整,O池出水氨氮稳定在6mg/L左右,硝态氮达到了20mg/L以上,表明生化池硝化反应强烈。再经过BAF和反硝化滤池进一步脱氮,总排氨氮低于5mg/L,总氮低于15mg/L,很大程度上提高了总排氨氮及总氮排放指标。

总排氨氮、总氮数据表

四、结语

综上所述,该炼厂根据生物脱氮要求控制运行参数,并通过对A/O生化池进行膜法与泥法结合运行的工艺技改,再由BAF+反硝化滤池深度处理,使氨氮和总氮达到较好的处理效果,表明生物脱氮工艺在炼油污水处理中能够得到较好应用。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com