1、污水处理装置概况

煤直接液化是将煤在氢气和催化剂作用下通过加氢裂化转变为液体燃料的过程。该工艺排放的污水不仅具有浓度高、色度深、水质波动大、难生物降解等特点,且由于大规模的煤直接液化项目在世界上为首套,煤制油污水的治理技术尚没有成功经验可以借鉴,因此该污水的处理难度极大。此外,由于企业所处地理位置特殊、环保要求极高,因此,要求经过处理后的生产污水达到循环水补水及电厂高压锅炉补给水等水质要求。这也大大增加了污水处理的难度。

高浓度有机物污水首先经过污水汽提、萃取脱酚处理后,进入污水处理场采用以“涡凹气浮+匀质罐+3T-AF1生化池+3T-AF2生化池+3T-BAF生化池+粉末活性炭吸附+混凝沉淀+过滤”为主的处理工艺,由于实际进水运行数据与原设计指标存在部分偏差,其水量、水质均与原设计不符,造成系统不匹配,出水不能稳定回用。

装置自2014年投用以来经过不断的技术和设备改造。高浓度有机物污水预处理装置通过隔油工艺、高效催化氧化工艺、混凝沉淀工艺、过滤工艺的配套运用,对原有污水处理场高浓度气浮出水进行预处理,以提高废水达标处理的稳定性、可靠性,为进一步的中水回用提供基础条件。同时,也解决了制约污水处理场运行的不利因素。预处理工序投用后,可提高煤直接液化高浓度有机物污水的处理深度,实现污水处理场零排放的目标。

高浓度有机物污水经过3T生化池,易生化的有机污染物已基本除去,剩下的均为难生化的长链有机物以及生化本身代谢产生的难降解可溶性微生物产物。对于此类污染物宜采用生化或物化方法改善污水的可生化性。臭氧氧化技术对高色度废水处理不仅可显著脱除废水色度,同时还改善了出水的可生化性,并有利于硝化、反硝化细菌的生长。

2、催化氧化技术基本原理

臭氧是一种强氧化剂,在水中仍具有较高的氧化还原电位,且不易引起二次污染,制备简单,管理使用方便。臭氧可以氧化分解水中的有毒有害和高稳定性有机物,有效去除嗅味和色度。催化氧化是根据污水中的污染物质组成,采用多元协同催化技术,在不同的反应条件及操作参数控制下,充分利用不同氧化基团(如羟基自由基、氧自由基)的氧化特点,实现对不同类型污染物质的梯级氧化降解。

在反应的部分阶段,通过工艺调控,避免了羟基自由基(·OH)氧化对污水中目标污染物选择性差的问题,同时规避了氧化剂间的竞争问题,有效提高了氧化反应的效率。在氧化反应的另一阶段,则充分利用了羟基自由基(·OH)氧化电位高的特点,使其与污水中的有机物发生反应。反应中生成的有机自由由基的链式反应,或者通过生成有机过氧化物自由基后,可以继续参加羟基进一步发生氧化分解反应,直至降解为最终产物CO2和H2O。通过上述梯级氧化过程,实现了高效催化氧化分解不同目标污染物的目的。

3、催化氧化技术应用工艺

3.1 高浓度有机物废水预处理

3.1.1 工艺流程

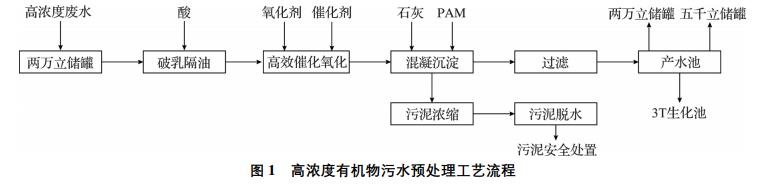

高浓度有机物污水预处理工艺流程见图1。

高浓度有机物废水(加氢脱酚废水)先进入均质调节罐,再流入或泵入pH调节池,通过硫酸调节pH为酸性进行破乳后,流至隔油池,将沉渣、油及废水进行有效分离。隔油池内沉渣定期通过隔油池排泥泵排至污泥池;浮油经浮油收集装置定期撇出,油相排入污油池,通过污油池提升泵送至污油管线。隔油出水通过隔油池储水池提升泵提升至高效催化氧化单元,经氧化去除COD和不饱和致色物质,降低其生物毒性并提高可生化性,出水自流至混凝池。用氢氧化钙调节pH至碱性,并投加聚丙烯酰胺(PAM)强化混凝效果,出水流至沉淀池进行泥/水分离,沉淀池出水自流至过滤罐吸水池,经提升泵送至多介质过滤器去除悬浮物后,进入产水池。沉淀池表面产生的浮渣通过刮泥机撇至浮渣池,经浮渣提升泵排至污泥池;沉淀池底部的污泥定期由沉淀池排泥泵排至污泥池,经调理后由污泥池排泥泵送至三泥罐进行进一步的污泥处理。污泥脱水后的滤液和浓缩池上清液泵回pH调节池或混凝池。多介质过滤器定期进行气、水反冲洗。反冲洗水进入反冲洗排水池。反冲洗排水池池底污泥经反冲洗排泥泵排至污泥池。上清液通过反冲洗排水池排水泵排至pH调节池或混凝池。产水池出水在提升泵出口通过管道混合器投加硫酸使pH调至5~6后输送入3T生化池。

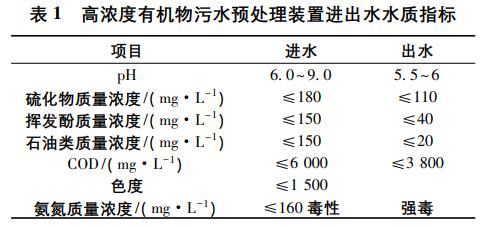

3.1.2 预处理装置进出水水质

高浓度有机物废水预处理装置进出水水质指标列于表1。水样颜色比较见图2。

3.2 臭氧氧化

3.2.1 工艺流程

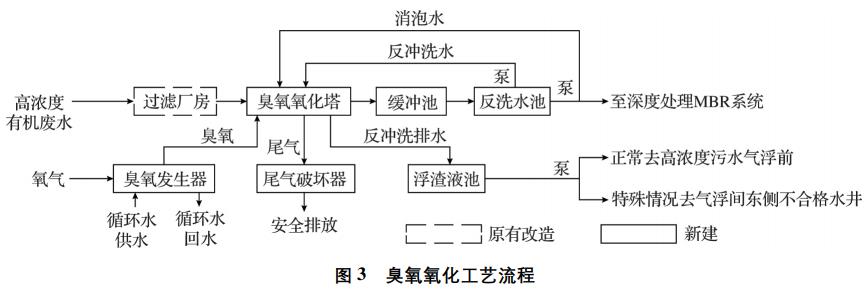

臭氧氧化工艺流程见图3。高浓度有机物污水进水经过3T池生物处理后的出水,按原流程经粉末活性炭吸附池(取消投加活性炭进行吸附工艺)、混凝反应池、混凝沉淀池、高浓度有机物污水过滤吸水池,由提升泵加压进入多介质过滤器、过滤器出水进入臭氧氧化工序臭氧氧化塔。

污水进入臭氧氧化塔,通过投加臭氧,有机物与臭氧发生反应,部分有机物被直接氧化成二氧化碳和水,部分大分子有机物断链成小分子有机物,有利于后续深度处理系统生化。臭氧氧化塔采用两系列三级接触反应。臭氧氧化塔出水中含有较高浓度的臭氧,进入缓冲池中进行分解。缓冲池出水提升去膜生物反应器(MBR)处理。

从臭氧氧化塔出来的尾气中,含有大约质量分数为0.5%的臭氧,如果将它直接排至大气中,将对人体、植物及动物有毒害作用。为确保安全,在尾气排放到大气中之前必须将臭氧分解成氧气。通过一个预加热带将温度升高后进入尾气破坏带,再经过催化破坏方式将臭氧破坏。臭氧尾气破坏系统出口臭氧质量浓度小于0.2mg/m3。臭氧氧化塔设有喷淋消泡设施和反冲洗设施,反冲洗为程序控制。反洗排水收集后,提升去高浓度有机物污水预处理装置进水。

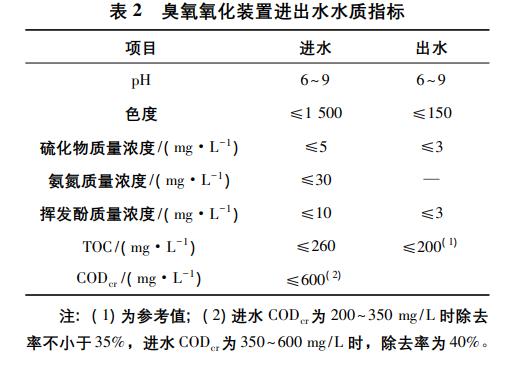

3.2.2 臭氧氧化进出水水质

臭氧氧化装置进出水水质指标列于表2,水样颜色比较见图4。

4、装置存在的问题及改进措施建议

高浓度有机物污水预处理及臭氧氧化装置自2014年投用以来,经过不断的技术攻关和设备改造,该催化氧化系统已达到了长周期稳定运行。但是,该装置目前还存在一些问题,需要进行进一步改进。

(1)上游来水中COD、氨氮含量等不断攀升,导致高浓度有机物污水处理系统受到一定的冲击,来水水质恶化严重影响系统的正常运行,给后续处理带来了极大的影响。在前端设立缓冲罐能有效解决水量与水质的波动性。

(2)高浓度有机物污水预处理及臭氧氧化装置的臭氧发生器可控硅、蜂窝电极管频繁发生故障,维修较困难,造成装置的处理负荷及产水指标不太理想。需要考虑设备运行稳定性,与生产厂家一起研究改进设备性能。

(3)系统内隔油池排泥效果差,随着运行时间推移,污泥随流程进入氧化塔及主激发装置,堵塞系统管线,影响装置长周期稳定运行。需要加强隔油池定期排泥,并研究改变隔油池排泥方式。

(4)装置运行费用较高,运行过程中存在高浓度有机物污水预处理装置需要连续添加双氧水、氢氧化钠、硫酸等药剂,日常药剂费用较高;主辅激发发生器及氧化塔内催化剂使用周期较短;臭氧利用率低;装置耗电量高等问题,需要技术攻关进一步降低运营成本,以提高污水处理经济性。

5、结语

以催化氧化技术为核心的高浓度有机物废水预处理及臭氧氧化装置的建设投产,为煤直接液化高浓度有机物废水处理零排放奠定了基础。该项目引进的以臭氧发生器、主辅激发生器、催化氧化塔及臭氧尾气吸收破坏器等为主的成套一体化设备,具有自动化程度高、安全、环保、高效等特点,具有较高的市场推广应用价值。

催化氧化技术配合后续生化处理及深度(MBR+RO)膜系统彻底攻克了煤直接液化污水零排放难题,污水回用率达到99.5%以上。该项目多项废水处理技术均居于国际领先水平,是我国在清洁能源发展道路上的一座重要里程碑。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com