污泥处理作为污水处理的重要环节,其处理能力和处理效果直接影响到污水处理装置的正常运行。某炼厂污水处理装置处理后的污泥存在含水量高、后续处理费用高、环保压力大等问题,通过选取桨叶式污泥干燥技术进行技术改造后,改善效果明显。本研究就该技改研究工作进行分析探讨。

1、项目背景

目前污水处理装置离心脱水、设施脱水后的污泥中含水率在80%以上,直接按危废进行处理需要3500元/t的处理费,目前污水处理装置的污泥产量大概为1t/d,全年约365t,核算全年处理费用约为128万元。如果进行污泥晾晒的话,虽然可以减少水分,进而减少污泥量,但是有机挥发物较高会对环境造成污染。鉴于目前严峻的环保形势,此种方法不具备可行性。

为此,依托污水处理装置现有污泥离心脱水系统,拟新建一套300kg/h的污泥干燥处理设施,可将污泥含水率降低至20%以下,从而减少污泥量,降低危废处理费用。

2、改造内容

2.1 污泥干燥技术简介

2.1.1 桨叶干燥式

(1)工作原理。

桨叶式干燥机的加热介质一般选用热水、蒸汽或导热油。轴端配备有加热介质进出导向的旋转接头,加热介质通常分两股进入,一股进入干燥机壳体夹套,另一股进入桨叶轴内腔,可以使机身和桨叶轴同时受热,通过传导加热的方式对污泥进行热干燥。热干燥后的污泥由螺旋送料机连续定量送入干燥机加料口,污泥进入机身后,桨叶的转动作用将其不断搅拌、翻转,不断调整加热界面,与机身和桨叶充分接触、加热,使污泥的表面水分蒸发。同时,污泥随桨叶轴的旋转成螺旋轨迹向出料口方向输送,在输送过程中继续搅拌,保证渗出的水分继续蒸发,随废气进入废气处理设施。最后,干燥均匀的合格污泥由出料口排出。

(2)技术特点。

设备结构紧凑,占地面积小;传导加热,热量利用率高;楔形桨叶传导作用高,具有自净能力;气体粉尘少,尾气处理方便,节省设备投资;含水率适应性广,产品干燥均匀。

2.1.2 板框压滤式

(1)工作原理。

污泥混合液流经滤布,固体停留在滤布上,并逐渐堆积成滤饼。滤液渗透过滤布,成为不含固体的清液。随着过滤过程的进行,进入滤饼过滤环节,滤饼厚度逐渐增加,过滤阻力也相应增大。分离效率与过滤时间成正比。经过特殊设计具有独特结构的滤布可截留粒径<1μm的颗粒。压滤机分离效果优良、泥饼含固率高,同时还可提供进一步的优化分离过程;在过滤的同时可对滤饼进行有效的洗涤,回收有价值的物质,获得高纯度的泥饼。

(2)技术特点。

设备重、体积大;间断运行,生产率相对较小;脱水率较高,泥饼含水率可达70%~85%;设备需专人看守,自动性较差;活动部件多,不稳定;设备投资低,但维修难度大;操作较为复杂,须专人管理;使用寿命短。

2.2 技术选择

由于目前污水处理装置现场可利用改造面积有限,现场条件只允许建设一台较小的桨叶式干燥机,故最终选用桨叶式干燥机作为本次改造的主要设备。

2.3 改造流程

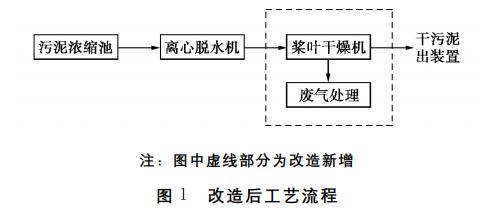

污泥浓缩池的污泥经过螺杆泵挤压送入离心脱水机进行脱水处理,产出的污泥含水率在80%以上;再进入新建桨叶式干燥机,干燥后产出污泥,含水率在10%以下。改造后工艺流程见图1。

3、项目投资

该项目总投资62万元,其中设备费46万元(包括浆叶干燥器费用),材料费4万元(包括改造所需管道、阀门、仪表等费用),土建施工费9万元,设备安装费3万元。

4、效益预测

该项目主要消耗电能及蒸汽,其中电能为28.4kW×0.6元/kW•h=17.04元/h,蒸汽t耗为0.30t/h×240元/t=72.00元/h,合计能耗为89.04元/h,即处理污泥的能源消耗成本为89.04元/h。按1h处理300kg污泥核算,污泥处理费用为89.04÷0.30=296.8元/t。污泥年产量为365t,则年处理污泥能耗为296.8×365=10.83万元。

按照1t污泥干燥处理完之后可减少70%的质量计算,年可节约危废处理费用89.6万元,年可节约污泥处理费用为89.6-10.83=78.77万元。

5、结论

(1)该项目的实施缓解了污水处理装置的处理量瓶颈。

(2)避免了危废品的处理,缓解了装置的环保压力。

(3)项目总投资62万元,年节约污泥处理费用78.77万元。

(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com