目前,黄金生产企业大多采用氰化法提金工艺,氰化法提金工艺在氰化贫液、洗矿和尾矿浆会产生大量的含氰废水,其主要成分为CN-、SCN-、Cu(CN)42-、Fe(CN)42-、Ni(CN)42-、Zn(CN)42-等。同时由于提取过程中加入了大量的酸,中和后废水中的含盐量也很高。

针对冶金废水高含盐、高COD和含氰的特点,处理工艺采用多种技术有机耦合,分步去除水中的胶体有机物、氰化物、金属离子、硬度和盐,最终达到固液分离,处理后的水返回生产工艺中回用,分离出来的盐进行固废处理。

1、工艺和设备

1.1 工艺优化

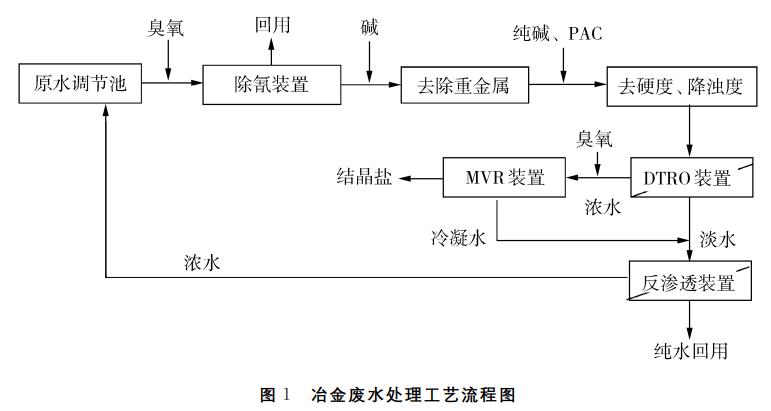

冶金废水由于成分复杂,没有哪一种工艺能够低耗高效地直接解决高盐、COD、氰化物等问题,因此将各个分步处理工艺有机耦合来处理冶金废水是必由之路。通过对各个处理工艺进行优化,综合考虑处理效率和处理费用后,优选冶金废水处理工艺见图1。

冶金废水在调节池充分混匀后,进入臭氧发生装置,去除水中的氰化物和部分COD,除氰后的水一部分返回浮选工艺回用,另一部分深度处理。深度处理的废水先加碱去除水中的重金属离子,再进一步用纯碱来降低废水中的钙镁硬度,经絮凝沉淀后加酸调节pH至中性,再用蝶管式反渗透(DTRO)进行减量浓缩,DTRO的浓缩液再经臭氧处理除氰后采用蒸汽机械再压缩枝术(MVR)进行蒸发结晶,DTRO的淡液和MVR的冷凝水进反渗透装置进一步脱盐处理,反渗透的淡水返回工艺回用,浓水回原液调节池。

1.2 设备

在上述工艺基础上,研制出一套冶金废水处理系统装置,该装置由各个分装置有机组合。

1.2.1 调节池

调节池池容1000m3,来水400m3/d,停留时间50h,调节池为钢砼结构,内部防腐。用于调节来水水量和水质。

1.2.2 臭氧发生装置

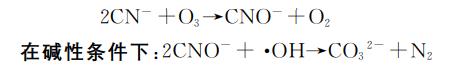

氰化物处理的方法很多,有碱氯法、酸氯法、因科法、中和法、臭氧法、电解法、离子交换法、活性炭催化氧化法、生物法、加压水解法等。多种方法综合比较,优选臭氧作为除氰的主要方法。臭氧作为一种强氧化剂,用于含氰废水处理,不存在余氯问题,不引入其他化学药剂,所以处理后水质好、污泥量少、操作简单。以空气为原料,没有原料供应和运输问题。氰的臭氧氧化包括两个步骤:先迅速被氧化生成CNO-;然后被水解产生N2和CO32-。臭氧的氧化能力极强,电极电位为2.07mV,仅次于氟,可分解其他氧化剂不能分解的成分。臭氧氧化处理氰化物的化学反应机理如下:

臭氧处理法消耗电能较大,因此为节约能源,除臭氧发生设备外,主要应考虑臭氧在废水中的分散度,延长气、液相的接触时间,即高效的气-液反应器。

1.2.3 加药装置

废水中含盐量很高,不仅有重金属离子,而且硬度高,为使后续反渗透设备能够正常稳定地运行而不结垢,需先将废水中的重金属和硬度降低到一定浓度。投加的药剂有氢氧化钠、碳酸钠、聚合氯化铝(PAC)、聚丙烯酰胺(PAM)、盐酸等。

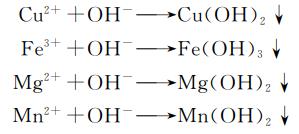

金属离子在碱性条件下反应生成沉淀物析出:

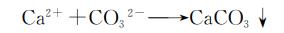

纯碱法降低钙硬度:

投加PAC和PAM使水中的微小颗粒杂质形成大颗粒,加速沉降。加盐酸回调pH至6~7。

1.2.4 DTRO装置

DTRO与普通反渗透相比具有以下特点:(1)通道宽,膜片间通道(导流盘)为6mm,而普通卷式反渗透膜流道仅为0。2mm;(2)流程短,液体在膜表面的流程仅为7cm,而普通卷式反渗透膜液体表面流程为100cm;(3)湍流运行,在高压作用下,进料液经过导流盘上的凸点后形成高速湍流,在湍流冲刷作用下,膜表面不易沉降污染物,而普通卷式反渗透膜容易在网状通道处形成静水区,污染物容易沉降,导致膜污染。

基于以上结构特点,DTRO对预处理要求较低,出水受预处理影响小。DTRO通过对废水浓缩减量,可降低MVR装置的运行负荷。

1.2.5 MVR装置

MVR又称热泵技术,是重新利用蒸发浓缩过程中产生的二次蒸汽的冷凝潜热,从而减少浓缩过程中对外界能源需求的一项先进的节能技术。MVR相比于多效蒸发,具有以下无可比拟的优点,因此得到了广泛的应用:(1)启动时无需消耗生蒸汽,或仅需少量生蒸汽以维持蒸汽温度,运行成本主要为压缩机的电耗,运行费用比其他蒸发器大幅下降;(2)结构简单,现多为单效蒸发,简化蒸汽管道系统;(3)公用工程配套少,二次蒸汽在蒸发器中冷凝成水,无需另设冷凝器,无需使用冷却循环水。

2、应用效果

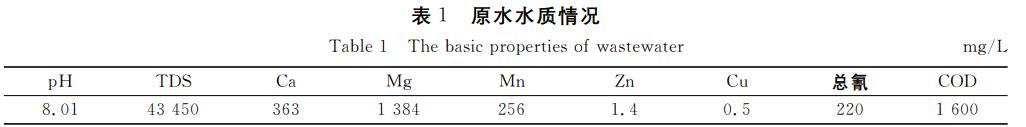

整套装置在山东招金金合科技有限公司进行了现场应用,来水为湿法氰化提金废水,水量400m3/h,其中300m3/h除氰后返回浮选车间回用,剩余100m3/h进一步深度处理,达到零排放。原水水质见表1。

2.1 臭氧除氰装置

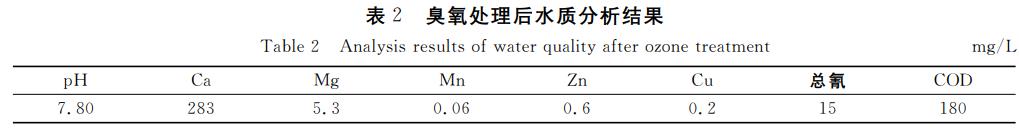

含氰废水氰化物质量浓度在60~250mg/L,加碱调节pH到10以上,经臭氧氧化后,氰化物质量浓度低于20mg/L。臭氧装置处理后的水质见表2。

2.2 加药沉降装置

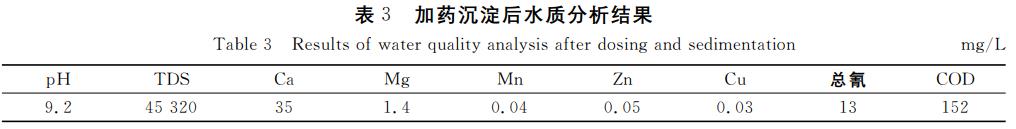

为防止DTRO膜结垢污堵,废水进入DTRO前需预先去除水中的重金属和降低硬度。经过实验,用氢氧化钠调节最佳pH在11时,对重金属离子有很好的去除率,当碳酸钠的投加量为质量分数0.05%~0.1%时,钙硬度有较好的去除效果,PAC的最佳投加量为10~20mg/L,PAM最佳投加量为3~5mg/L,沉降时间60~120min。处理后的水质见表3。

2.3 DTRO装置

DTRO装置将废水浓缩减量,处理能力为100m3/d,运行压力10~12MPa,回收率50%,浓水含盐量10%~12%(质量分数),再进一步经臭氧氧化除氰,总氰降低到0.5mg/L以下,进MVR蒸发浓缩结晶。DTRO装置脱盐率大于97%,淡水电导率小于1500μS/cm,进入工艺用水反渗透处理装置处理回用。

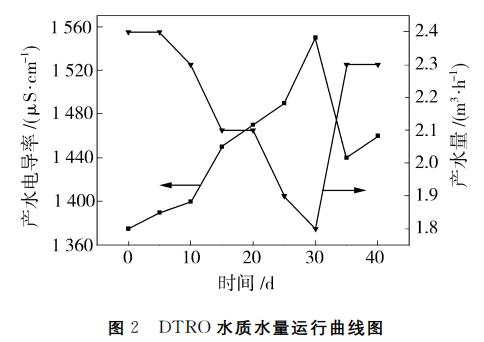

DTRO装置初始运行时产水电导率为1375μS/cm,产水量2.4m3/h,运行30d后产水电导率上升到1550μS/cm,产水量下降到1.8m3/h。分别用氢氧化钠和柠檬酸进行了清洗,如图2所示,清洗后系统产水量和产水水质得到了恢复。氢氧化钠的清洗效果优于柠檬酸的清洗效果,分析原因为,膜的污染主要是絮凝剂所致,因此对加药量进行了调整,调整后运行正常。

2.4 MVR装置

MVR装置设计处理能力50m3/d,冷凝水含盐量小于200mg/L,与工艺用水反渗透处理装置淡水混合回用,结晶盐固废单独处理。MVR装置每次停机前用淡水冲洗管路,每个月用酸碱清洗一次,防止设备结垢污堵。

3、费用分析

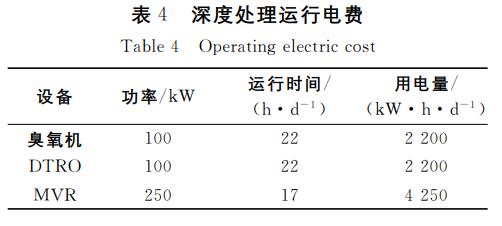

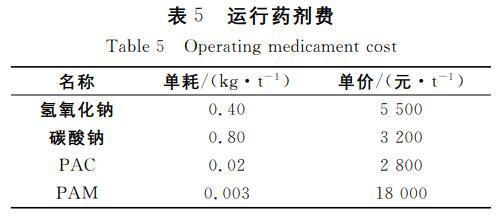

该工程的运行费用主要包括电费和药剂费,见表4和表5。

从表4和表5可知,高盐含氰废水处理直接运行成本为56.77元/吨,其中电费为51.90元(电费按0.6元/度计),药剂处理成本4.87元。

4、结论

采用耦合工艺处理高盐含氰废水达到了零排放,系统总投资1125万元,其中深度处理每吨水运行费用56.77元。臭氧氧化能力强,破氰的同时去除了大部分的COD。DTRO将质量分数5%的高盐水减量浓缩到10%以上,减少了后面MVR的蒸发费用。MVR是目前蒸发结晶运行费用较低的工艺,在最近几年得到了普遍的应用。该组合工艺方法适用于20~200mg/L的含氰高盐废液的零排放处理,运行费用较其他方法低,COD和氰化物去除率高,废水处理后可循环应用,解决了行业难题。目前,冶金行业的高盐含氰废水水量大、毒副作用强,如果得不到有效的处理,将会对人体和环境造成极大的危害。项目工艺成功应用于山东招金金合科技有限公司的冶金废水处理,取得了良好的效果。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com