1、前言

硝酸肼镍是一种络合物起爆药,由于其原料易得且合成工艺简单、性能稳定,是近年来有发展及应用前景的起爆药之一,故广泛地被民用起爆器材生产厂家所选用,用于装填工业雷管。

目前较先进的生产工艺为母液循环法制造硝酸肼镍。即:硝酸镍溶液与高浓度水合肼溶液的化合反应,并经保温、冷却、出料、洗涤、脱水、干燥而得到硝酸肼镍聚晶。其特征是洗涤工序后产生的反应液一部分进入硝酸镍原料液中,另一部分直接进入化合反应工序中。理论上讲反应中产生的反应母液连续循环使用,可实现废液的零排放。实际生产中,为了保证产品质量,母液不能无限连续循环,需不断补充纯水,排出部分母液。加上冲洗水等,母液循环法制造硝酸肼镍的废水量约为100L/h。母液和冲洗水经过销爆,静置分离,上部澄清液中镍含量约为(20~40)mg/L。超过污水综合排放标准GB8978-1996规定的指标(总镍量:1mg/L),不能直接排放,需要在硝酸肼镍生产车间进一步处理,达标后排放。否则,会依法追究相关责任人的责任。

笔者经过研究,试验用亚铁盐处理硝酸肼镍起爆药生产废水。废水中有害物在亚铁离子作用下,发生氧化还原反应,同时发生凝絮,经沉淀分离,废水中总镍量达到国家规定的排放标准。处理设施投资不超过三万元,运行费用0.07元/吨废水,取得了较好经济和社会效益。现将亚铁盐处理硝酸肼镍起爆药生产废水工艺介绍如下。

2、亚铁盐处理硝酸肼镍起爆药生产废水工艺流程

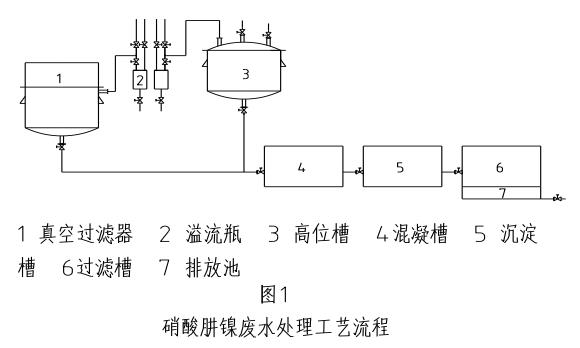

2.1 废水处理工艺流程图

2.2 过程描述

销爆完全后检查废水pH值,并用碱液调整pH值。将废水抽入高位槽后放入凝絮沉淀槽,过量加入亚铁盐进行氧化还原反应和凝絮沉淀,然后上部清液自流入静止沉淀槽静止沉淀,放澄清液自流入过滤槽过滤,流入收集池,在收集池取样检测,合格后排放。不合格废水真空抽入高位槽继续处理。凝絮沉淀槽和静止沉淀槽的沉淀物进行真空过滤,过滤废水流入凝絮沉淀槽。

3、主要工艺参数

3.1 pH值

pH值大小影响废水中[Ni+2]、[Fe+2]的浓度

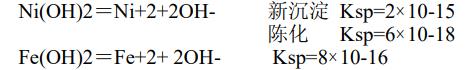

按沉淀平衡方程式:

pH值=8.6时,对应废水中[Ni+2]含量在1mg/L,

若pH值低于8.6,氢氧化镍不能沉淀完全。提高pH值,可显著降低废水中[Ni+2]含量。若pH值太高,氢氧化镍沉淀会溶解,且碱用量大,废水后续处理费用高。

采用pH值11~12较合适。销爆完全后,用pH试纸检查销爆后的废水值,用10%氢氧化钠溶液调整。

3.2 亚铁盐加入量

在亚铁离子作用下,废水中产生氨气冒出。

亚铁盐加入量大,反应速度快,有利于沉淀反应完全。亚铁盐加入量小,反应速度慢,沉淀反应不完全,为保证废水处理质量,实际过量加入亚铁盐,正常情况下亚铁盐用量为(30~45)g亚铁盐/100L废水。

3.3 反应时间

反应时间长,有利于沉淀反应完全。考虑生产的连续性,规定反应时间不少于16h。

目视观察,反应终了时,废水液面无气泡冒出、不浑浊。没有刺鼻的氨气昧。

3.4 静置时间

静置时间长,有利于沉淀反应完全,考虑生产的连续性,规定时静置间不少于16h。

目视观察时,废水应澄清。

4、注意事项

(1)应穿戴好防护服,每次工作在现场停留时间不超过5分钟。

(2)废渣收集桶应有放空孔。

(3)每年不少于2次测定沉淀物中销爆是否完全。

5、取样检查

在出水口,自检由公司检验部门取样,按照水质镍的测定丁二酮分光度法《GB11910-89》进行。专检由有检测资质的专门机构取样,按照水质镍的测定火焰原子吸收分光光度法《GB11912-1989》进行。

第一、塔式连续化生产的氯化设备。其非标氯化塔的直径要设置在1000mm。氯化塔高度要设置在10200mm。氯化塔容积要控制在8m3。氯化塔反应液位的高度设置为8000mm。

第二、塔式连续化生产的氯化工序作业方式。(1)氯气需要同时进入其氯化塔,液蜡通过首位塔,再利用位差溢流到末位塔的优势,使其做出相应的氯化反应。除此之外,氯气与液蜡的比例,一定要严格按照标准的做制定的比例进行入料。(2)通氯方式,在底节塔的中部,需要采用小孔径的喷头,其数量一般为50个,在氯化塔液蜡中,将氯气直接射入其中。(3)降温方式,一般情况下,都是采用自循环为主,夹套调节为辅的方式进行降温。(4)化塔上部的二节夹套冷却水一旦开启,不可以对其进行控制和调节。(5)在配置相关的DCS自动控制和联锁装置的时候,一定要根据其实际情况进行检查和调整(6)将每个DCS自动化控制节点进行开启,并将氯化工序连续化的生产线纳入其中。

第三、塔式连续化氯化工序简图。塔式一层平台的高度一般设置在3m,3m以上不需要对控制点进行操作,甚至在塔与塔之间,可以直接有效的将各种自控装置进行合理化的安装,在各塔之间,都要将切断阀门安装其中,不仅可以连续化的生产,而且还可以将自己独立于一个个体进行生产,单塔如果一旦发生故障,就要对其采取有效的方法进行处理,将其切断,另外,在切断完成之后,剩下部分的塔仍然还可以继续开展工作[4]。转料泵具有极为关键的作用,一方面,可以在正常的生产过程中进行合理化的应用。另一方面,可以对故障进行转料,可以在稳定的状态下进行生产,从而更好的对产品的质量进行维护。在自动化应用上,根据我国目前情况来看,塔式已经做到DCS自动化联锁控制,并将各个辅助工序的DCS自动化控制节点纳入到氯化工序连续化生产线上,而且还在很大程度上实现了关键工艺的控制节点的工艺操作。

第四、氯化工艺与氯化塔的设计。在生产的反应初期,非常容易出现生产事故,因此,一定要减少通氯的数量,避免出现液蜡气化的现象,情况严重还会使液蜡蒸气与氯气产生反应,瞬间成为燃烧碳化,从而形成一种黑料,其后果不堪设想。

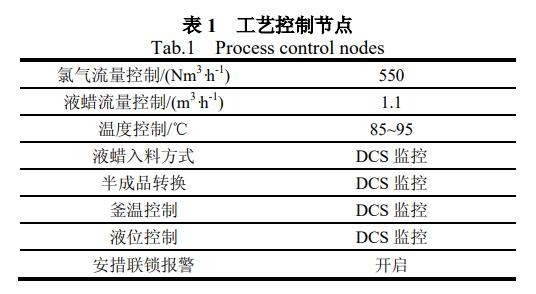

第五、工艺控制节点。通过对工艺控制节点氯化塔工艺控制节点进行深入性的分析,其具体数据见表1。

3、结束语

综上所述,随着社会经济的持续活跃,科学技术的发展,人们对于氯化石蜡制造过程中的要求也越来越高。氯化石蜡制造企业为了更好的适应时代发展的趋势,满足社会发展的需求,就一定要在氯化石蜡制造生产的过程中合理的运用装置和设备。但是在实际制造的过程中,依然还存在很多的问题,例如:制造不科学等,严重降低了产品的制造率,降低了其产品的质量。因此,要采取有效的氯化石蜡-52生产工艺的改进措施,以此来提高制品的质量与品质,同时还可以在一定程度上提升产品的制造水平和效率,促进我国氯化石蜡制造企业的健康可持续发展。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com