反渗透(RO)技术以其脱盐率高、环保、适应范围广等特点广泛应用于钢厂废水回用、地表水回用、海水淡化、电镀废水回用等领域,随着全球性水资源的日益短缺和水污染加剧,废水回用已成为水资源的重要组成部分。钢铁厂在生产过程中会产生大量的工业废水,在钢厂废水资源利用中,超滤(UF)+反渗透(RO)深度处理工艺得到越来越广泛的应用,利用RO技术进行钢厂废水回用是缓解工业用水荒的战略对策之一,也是实现水资源的可持续利用、防止环境污染的一种有效途径。同时也有效降低了吨钢的新水消耗量,为推进钢铁企业节能减排和绿色转型做出了贡献。

河南某钢铁厂的工业废水主要>

由于钢厂的工艺产品不同、运行管理不同,使污水水质波动较大,而且污水成分复杂,杂质浓度较高,所以,反渗透(RO)系统需要专门设计一系列的预处理过程,完善RO进料水的预处理工艺,包括供酸和添加阻垢剂等,预防膜元件的污染。但是,即便系统有较为完善的预处理单元,也不能完全避免膜在使用过程中受到污染,膜污染会导致进出水压差升高,脱盐率降低,产水量下降等问题。RO系统膜受污染后,应采用合理的清洗方法及时进行清洗,否则,污染物的沉积会导致系统不定期停产,甚至需要频繁更换膜组元件。所以,发现RO膜污染后及时进行有效的清洗是保证RO系统正常运转的重要环节。

1、钢厂废水回用水质处理工艺

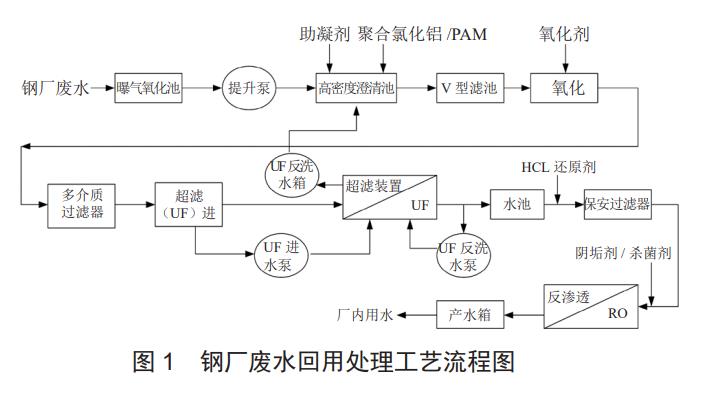

河南某大型钢厂针对本厂废水特点,利用超滤(UF)+反渗透(RO)深度处理技术作为废水回用的主要水处理工艺,设计的废水处理量为2.8万m3/d,系统设备配置如下:曝气氧化池+高密度澄清池+V型滤池+超滤(UF)+反渗透(RO)等组成。系统使用的反渗透膜是美国的KOCH科氏聚酰胺复合膜,水处理工艺流程如图1所示。

2、反渗透(RO)膜污染原因及污染物分析

2.1 RO系统概况及存在的问题

该钢厂废水回用项目中,共有6套反渗透(RO)装置用于废水回用,设计产水量单套200m3/h,回收率70%,运行2年后,2号、5号RO系统出现了较为明显的出水量下降,膜端压差增加,脱盐率降低等现象,经了解,在运行过程中厂方尽管进行了定时的正冲、反冲维护操作,但冲后出水效果没有明显的改善,而且,经过常规的化学清洗已经不能达到降低压差、提高产水量的目的,为避免RO系统大规模更换膜元件,决定对2号、5号RO系统膜污染原因及清洗进行分析研究,确保RO系统平稳、正常的运行。

2.2 钢厂废水水质分析

钢厂废水经污水站处理后作为废水回用工程的源水,其水质分析如表1所示。

由上述分析结果可以看出,钢厂废水成分复杂,含盐量高、硬度大,悬浮物多,有机物含量高,尤其是Ca2+、SO42-含量较高,因此,应完善RO系统预处理工艺,加强预处理管理控制水平,确保RO系统进水水质标准,避免RO膜受到污染。

2.3 反渗透(RO)膜污染物成分分析

拆卸受污染RO系统膜元件,打开RO膜元件端板,发现膜表面附着一层淡黄色黏泥状沉积物,取样对污染物成分进行化学分析,分析结果如表2所示。

由表2分析结果可以看出,污染物主要是有机物和微生物污垢,以及硫酸钙、碳酸钙等无机盐垢。

2.4 反渗透(RO)膜污染原因分析

钢厂废水成分复杂,有机物、Ca2+、SO42-含量较高,特别是钢铁企业,因工艺产品不同,运行管理不同,使钢厂废水水质波动较大,对加药工艺会产生较大的影响,因此,需要加强管理,不断优化,对预处理单元应不断完善,提高管理水平,否则,常常会导致RO膜元件受到污染,可见,运行管理不当是导致膜污染的重要原因。

另外,钢铁企业的废水经常规处理后,排出水的COD、含油量常常难以满足RO系统的要求,这对RO膜材料和组件的反污染设计与选型提出了更高的要求。总之,钢厂废水回用RO系统膜污染是经常发生的现实问题,发现RO系统膜污染后及时进行合理、有效的清洗是保证RO系统正常运行的有效方法。

3、反渗透(RO)膜化学清洗

针对该厂RO膜污染情况及污垢特点,采用单一酸洗或碱洗达不到预期清洗效果,确定采用“杀菌+酸洗+碱洗+酸洗”清洗方案,对该厂2号、5号RO系统进行化学清洗。

工艺流程如下:水冲洗—杀菌—水冲洗—酸洗—水冲洗—碱洗—水冲洗—酸洗—水冲洗—完成。

3.1 清洗工艺参数

杀菌:杀菌剂选用2,2-二溴-3-次氮丙酰胺,加入浓度400~500mg/L,水温控制在30~35℃,循环30~60min,浸泡4h。

酸洗:采用盐酸,控制pH在2~3,水温控制在30~35℃。

碱洗:1.5%次氯酸钠,2.0%碳酸钠,0.01%表面活性剂,控制pH在10~11,水温控制在30~35℃。

3.2 清洗步骤

(1)水冲洗。化学清洗前,采用RO产水进行冲洗,目的是有效带走RO膜表面部分污染物;化学清洗后的水冲洗,目的是置换化学清洗废液,为产品水的质量提供保证。

(2)杀菌。向清洗水箱内注水,用蒸汽加热,启动清洗泵,缓慢加入杀菌剂,动态循环,清洗溶液由无色变化为淡黄色,放掉清洗溶液,重新配制新的清洗液,如此循环,清洗至溶液颜色不变后,浸泡4h,放掉清洗液,进行水冲洗,出水干净后水冲洗结束。

(3)酸洗。酸洗时,向清洗水箱内注水,用蒸汽加热,启动清洗泵,缓慢加入盐酸,pH控制在2~3,进行分段清洗,先清洗一段,再清洗二段。动态循环40min,再浸泡40min。如此交替进行清洗,当pH值不再升高时,进行水冲洗,出水pH值达到6~7时,水冲洗结束。

(4)碱洗。向清洗水箱内注水,用蒸汽加热,启动清洗泵,慢慢加入清洗药剂,搅拌使清洗药剂完全溶解,先清洗一段,再清洗二段。动态循环40min,再浸泡50min。如此交替进行清洗,若pH降低0.5时,加入NaOH控制pH值在10~11。当pH值不再降低时,进行水冲洗,出水pH值达到6~7时,水冲洗结束。

(5)酸洗。碱洗后,当水冲洗至出水为中性后,再进行一次酸洗,其清洗方法及工艺同上酸洗所述。

(6)水冲洗。化学清洗结束后,用大量RO产品水对清洗水箱、管道、RO系统进行冲洗,当pH达到中性为止。

(7)在清洗过程中排放的废酸、废碱,应用酸、碱进行中和处理,防止环境污染。

4、清洗效果

对2号、5号RO系统分别进行了化学清洗,清洗前后主要运行参数见表3。由表3可以看出,清洗后2号、5号RO系统一、二段进水压力明显降低,产水量有较大提高,由此可见,本次清洗效果良好,达到预期清洗效果。

5、结论

(1)钢铁企业因产品工艺不同,运行管理不同,使钢厂废水水质波动较大,对加药工艺会产生较大的影响,废水回用RO膜污染是经常发生的现实问题,因此,在RO系统日常运行过程中,需要加强管理,对预处理单元应不断完善,严格控制RO系统进水水质标准,预防或延缓RO膜污染的发生。发现RO系统膜污染后,应及时分析诊断污染原因,依据污染物性质和特点,进行有针对性的化学清洗,系统性能才能获得较好的恢复,否则,很容易导致RO膜出现不可逆转的损伤。

(2)本次化学清洗,2号、5号RO系统进出水压差明显降低,产水量有较大提高,系统恢复正常运行状态,清洗后RO系统运行状况良好,达到预期清洗效果。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com