线路板(PCB)生产过程中产生大量废水,成分复杂,含有多种以离子及络合离子形式存在的重金属、有机高分子化合物及各种有机添加剂,是较难处理的工业废水之一。广州省某电子有限公司主要从事PCB加工,生产工序主要包括磨板、超导、曝光显影、酸性蚀刻、碱性蚀刻、油墨印刷等,其中电镀工序外发加工。该企业生产过程会产生约600m3/d的线路板废水,废水COD、氨氮浓度高,可生化性差,其处理及回用难度极大。根据政府对该类企业的最新环保要求及受排放水量的限制,其外排废水需达到广东省《水污染物排放限值》(DB44/26-2001)中二时段一级排放标准,且中水回用率需达90%,实现难度很大。

1、废水分流及回用工艺选择

1.1 废水分流及水质水量

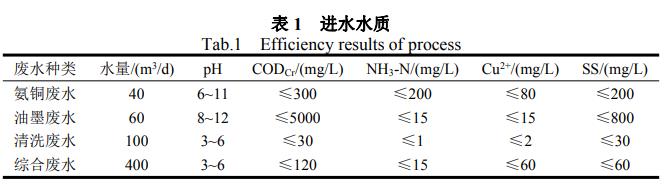

针对PCB各生产工序排放废水特性,分为氨铜废水、清洗废水、油墨废水、综合废水四类,氨铜废水、油墨废水单独预处理后混合进行深度及回用处理达标排放及回用,清洗废水水质相对较好,通过物化混凝处理后使用膜系统实现回用,能够提高废水回用率。经分流后各类废水水量水质如表1所示:

1.2 工艺流程

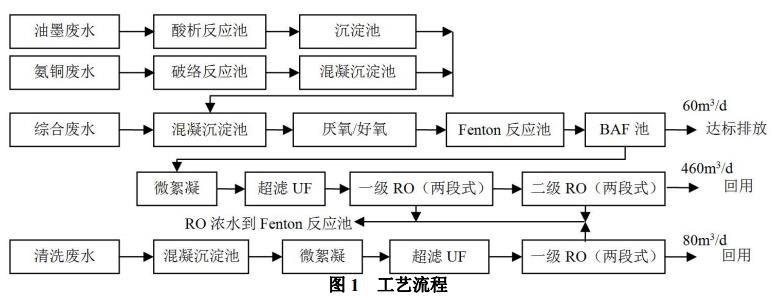

本项目针对各类废水的主要特征及污染物特性,油墨废水经“酸析+分离沉淀”处理后将水排至综合集水池中。氨铜废水经“破络反应+混凝反应沉淀”处理后将水排至排至综合集水池中。清洗废水经“混凝反应沉淀+微絮凝+精密过滤器+超滤+RO”处理后回用于生产工序中。综合废水经“混凝反应沉淀+厌氧池+好氧池+好氧池+Fenton氧化池+混凝沉淀池+BAF池+微絮凝+精密过滤器+超滤+一级RO+二级RO”处理后回用于生产工序中,其中BAF部分出水达标排放。具体设计工艺流程见图1。

2、工艺设计

2.1 油墨废水混凝沉淀池

酸析反应池,1座,加硫酸降低废水pH至3~4将油墨析出后排入沉淀池分离沉淀,尺寸为0.8×0.8×1.6m,共4格,有效容积3.6m3,水力停留时间1.2h。分离沉淀池采用竖流沉淀池,尺寸2.5m×2.5m×3.5m,表面负荷为0.5m3/m2·h。

2.2 氨铜废水混凝沉淀池

破络反应池,1座,破络采用折点加氯法,先加碱将废水pH调至10,然后加次氯酸钠去处氨铜离子,降低废水氨氮,去除铜离子,次氯酸钠加药量由ORP计控制,控制在450~500mV范围,其尺寸为1×1×5.3m,共4格,有效容积20m3,水力停留时间10h。分离沉淀池采用平流沉淀池,尺寸3.8m×2.2m×5.3m,表面负荷为0.3m3/m2·h。

2.3 厌氧池、好氧池

厌氧池尺寸3.5m×6.5m×5.3m,有效容积120m3,水力停留时间为4.8h,池内安装组合填料,安装高度为3.5m。好氧池采用活性污泥法与接触氧化法相结合,尺寸6.8m×10.6m×5.3m,有效容积360m3,水力停留时间为14.4h,池下部铺设旋混曝气器,气水比为30︰1,厌氧池与好氧池设计混合液回流比为100%。

2.4 Fenton氧化池、混凝沉淀池

Fenton氧化池尺寸为6×3.7×5.3m,水力停留时间2.5h,Fenton反应首先加酸将废水pH调节至4,再投加硫酸亚铁及H2O2发生反应产生具有强氧化性的·OH分解废水中的难降解有机物,去除废水COD的同时提高可生化性。混凝池沉淀池采用平流沉淀池,尺寸10.6m×3.5m×5.3m,表面负荷为1m3/m2·h。根据运行实际效果表明在pH=4、H2O2投加量100mg/L、硫酸亚铁投加量为300mg/L的条件下CODCr去除率达50%,出水CODCr为75mg/L。

2.5 BAF池

BAF池尺寸为7×3.5m×4.5m,分2格,采用上流式结构,安装陶粒88m3,水力停留时间为3h,曝气采用微孔曝气,气水比为20︰1。BAF池采用城镇活性污泥进行接种,陪菌30天后陶粒表面会出现一层2mm厚黄褐色的生物膜,出水COD降至50mg/L以下,表示调试成功。

2.6 综合废水回用系统

综合废水回用系统由微絮凝2套、超滤装置1套、一级RO装置2套、二级RO装置2套组成,其中(1)微絮凝,配置石英砂过滤器2台:Φ1.8m×3.2m,过滤速度10m/h,运行压力0.1~0.2Mpa,配置絮凝剂加药系统1套,加药量为5mg/L。(2)超滤装置,1套,配置8寸膜20支,单支产水能力1.5m3/h,运行压力0.2~0.3Mpa。(3)一级RO装置,2套,单套配置8寸进口抗污染膜反渗透膜15支,450PSI压力级5芯装膜壳3套,2︰1排列,设置浓水回流比100%,单支产水能力1m3/h,运行压力1.4~1.6Mpa。(4)二级RO装置,2套,单套配置8寸进口抗污染膜反渗透膜12支,450PSI压力级4芯装膜壳3套,2︰1排列,设置浓水回流比50%,单支产水能力1m3/h,运行压力1.1~1.3Mpa。

2.7 清洗废水回用系统

清洗回用系统由混凝沉淀池1套、微絮凝1套、超滤装置1套、RO装置1套组成,其中(1)混凝沉淀池,反应池1m×1m×5.3m,共2格,有效容积10m3,反应时间1~2h。沉淀池4.7m×2.2m×5.3m,沉淀面积约10m2,表面负荷:q=0.5m3/m2·h。(2)微絮凝,配置石英砂过滤器1台:Φ1m*2m,过滤速度8m/h,运行压力0.1~0.2Mpa,絮凝剂加药量为3mg/L。(3)超滤装置,1套,配置8寸膜6支,单支产水能力0.8m3/h,运行压力0.2~0.3Mpa。(4)RO装置,2套,单套配置8寸进口抗污染膜反渗透膜9支,450PSI压力级3芯装膜壳3套,2︰1排列,设置浓水回流比50%,单支产水能力0.5m3/h,运行压力1.1~1.3Mpa。

3、运行情况

3.1 调试运行效果

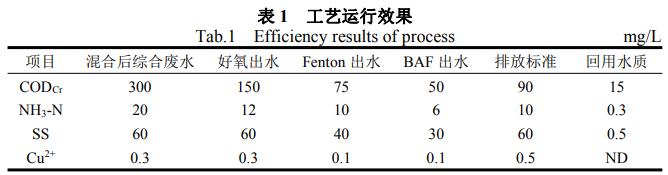

项目建设完成经60天调试后,系统稳定运行,出水水质优于广东省《水污染物排放限值》(DB44/26-2001)中二时段一级排放标准达标排放,RO产水水质优于自来水水质,满足生产水质要稳定回用于生产,取得了良好的经济环境效益,工艺运行效果见表1。

3.2 运行费用

项目废水处理成本9.7元/吨,其中电耗为1.2元/吨、药剂费为8.5元/吨、人工费1元/吨。回用水成本3.6元/吨,其中电耗为2.2元/吨、药剂费为0.8元/吨、人工费0.6元/吨。项目运行费用相对不高,不会造成企业负担,有效解决了企业可持续发展的环保难题。

4、结语

(1)线路板废水按氨铜废水、清洗废水、油墨废水、综合废水分流预处理后,可有效降低处理成本和回用难度。

(2)项目运行结果表明,采用厌氧→好氧→Fenton→BAF→微絮凝→超滤→二级两段RO组合工艺对PCB废水进行深度及回用处理,出水水质能稳定达标,回用水优于自来水水质稳定回用于生产。

(3)本文PCB废水分质处理及回用工艺技术方案,运行费用低,出水稳定达标,回用率高且水质优,为同类工业废水处理及回用提供了一套经济可行、技术可靠的技术路线,具有很好的示范意义。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com