砷常与金、银、铜、铅、锌、锑等有色金属的硫化矿伴生,并随着硫化矿一起进入各冶炼厂,经冶炼后部分进入酸性废水中。含砷酸性废水主要来自硫铁矿(含砷)制酸、有色金属火法冶炼(包括沸腾炉、循环流化床、熔炼炉、转炉、精炼电炉等)的烟气净化洗涤环节。这些冶炼厂所产生的含砷酸性废水一般pH值为1~2,其水质成分复杂且变化大,主要含有砷、铜、铅、锌、镉等重金属离子和氟、硫等元素。根据冶炼原料中砷含量的不同,废水中砷含量一般从几十毫克每升到几十克每升不等,其含量均高于0.5mg/L(《污水综合排放标准》(GB8978-1996)),需经过处理后才能达标排放或者回用。针对含砷酸性废水,国内外已研究出多种处理方法,包括化学沉淀法(硫化法、石灰沉淀法、石灰-铁盐法、铝盐法),物理化学法(萃取法、离子交换法、吸附法、膜过滤、浮选法),生物法(活性污泥法、藻菌共生体法),电化学法等技术。目前,有色冶炼行业含砷酸性废水处理工艺主要采用化学沉淀法与电化学法。本文简要介绍我国含砷酸性废水处理工艺的应用现状及其优缺点。

1、石灰法处理工艺

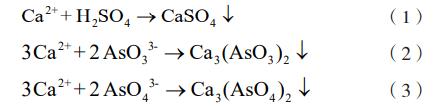

石灰法处理工艺是处理含砷酸性废水最基本的一种方法,也是应用最广泛的一种预处理工艺。向含砷酸性废水中加入石灰乳,生成砷酸钙或亚砷酸钙沉淀,其主要反应如下:

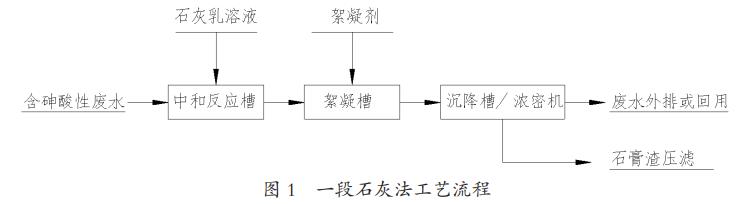

目前应用的石灰处理工艺一般可分为一段和多段处理工艺,一段石灰法主要处理砷浓度低于40mg/L酸性废水,该法在国内一些小型企业仍在应用,其典型的工艺流程如图1所示。

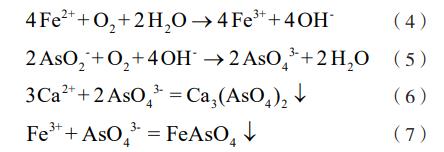

对于含砷高的酸性废水,一般需要采用多段石灰法处理,典型的一种工艺为三段逆流石灰法[5]。含砷酸性废水依次经过一段、二段、三段中和反应槽,而反应生成尾渣的流向与溶液流向相反,即三段反应槽产生的尾渣返回二段反应槽,二段反应槽产生的尾渣返回一段反应槽,一段反应槽的尾渣经压滤后固化填埋。该法可将含砷为5~20g/L的废水处理至0.01~0.03mg/L,远低于国家所规定的排放标准,处理后的溶液pH值达到12,需要用酸中和至pH为7~9再外排或回用,其工艺流程如图2所示。

石灰处理法工艺的优点是所用的药剂少、价格低廉、工艺简捷,投资省,缺点是渣量大,有价金属不能得到有效利用,废水成分难稳定达标,同时反应生成的亚砷酸钙不稳定,易返溶,造成二次污染。

2、石灰-铁盐处理工艺

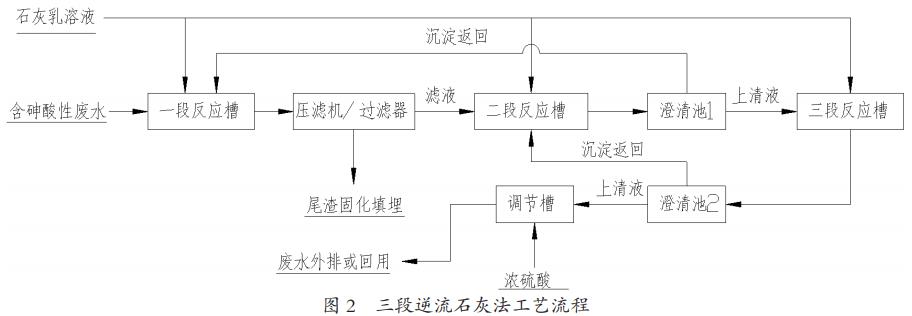

石灰-铁盐法是在石灰法的基础上发展而来,利用外加铁盐与砷絮凝并进一步反应,生成更难溶的亚砷酸铁、砷酸铁等盐类,从而达到除砷的目的。其主要的反应为:

铁盐在水溶液中形成大量[Fe(H2O)6]3+、[Fe2(OH)3]3+、[Fe3(OH)2]4+等多核络合物。这些络合物能强烈吸附废水中的胶体微粒,通过吸附、架桥、交联等作用促使胶体微粒相互碰撞形成絮凝沉淀,有利于细小FeAsO4沉淀,从而更有效地去除废水中的砷。

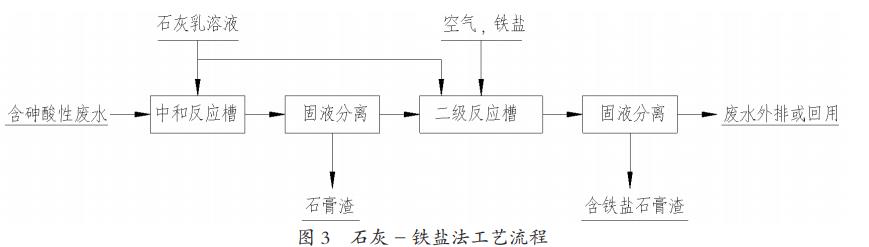

石灰-铁盐法是冶炼烟气制酸含砷酸性废水常用的处理工艺之一,该工艺的操作过程为:先用石灰乳将废水中和至pH值6~7生成石膏渣。滤液再用铁盐进行深度除砷,控制铁砷摩尔比大于7:1,继续用石灰乳中和至废水pH值7~9,并鼓入空气氧化,反应生成的中和渣可单独压滤,也可返回前段与石膏渣一起压滤。经石灰-铁盐法处理的酸性废水砷含量在0.5mg/L以下,可达标排放,其典型的工艺流程如图3所示。

石灰-铁盐法处理含砷酸性废水具有沉淀速度快、去除效果好、可同时去除氟镉等有害元素、废水排放稳定达标、运行费用低、投资省、操作管理方便等优点。但该法处理过程中产生的石膏渣或中和渣砷含量为3%~5%,远超过《危险废物鉴别标准毒性物质含量鉴别》(GB5085.6-2007)标准规定的0.1%。这些砷主要以砷酸铁、砷酸铜和砷酸钙的形态存在,砷酸铁盐在大多数情况下处于亚稳定状态,在水环境中趋向于发生不一致性溶解而形成铁的氢氧化物并向水体中释放砷而造成二次污染。

3、硫化法+石灰-铁盐处理工艺

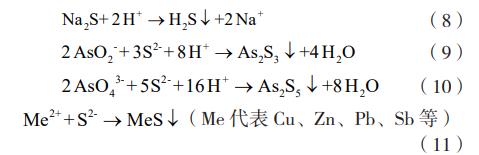

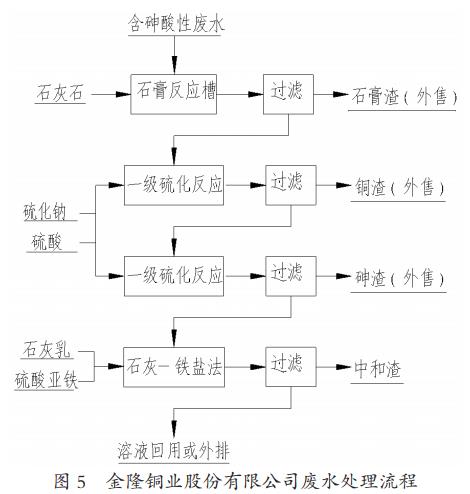

有色冶炼产生的含砷酸性废水一般含有铜、铅、锌等有价金属,为了综合回收有价元素,可先用硫化法处理废水,工业上一般用Na2S作为硫的>

铜、砷等有价元素在硫化反应过程中得到高度富集,形成有价尾渣,可外售给相关的冶炼厂进一步提纯利用。硫化沉淀砷、铜需要在酸性的条件下反应,硫化滤液需用石灰-铁盐法进一步深度处理才能达标排放或回用,传统的硫化法+石灰-铁盐法流程如图4所示。

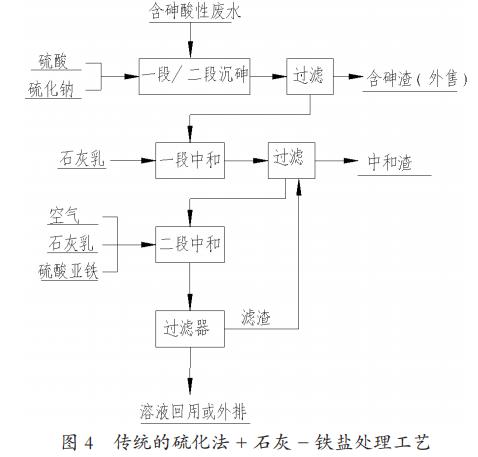

下面从原理上分析硫化法+石灰-铁盐处理工艺,先将砷、铜、铅等重金属沉淀,可避免这些重金属进入石膏渣,得到的石膏渣含重金属低,可作水泥添加剂外售。但实际生产过程中,中和得到的石膏渣有害元素往往超标,以致出现了多种演化的联合处理工艺。例如,金隆铜业有限公司的废水处理就采用先石灰中和制备较纯的石膏,再分步硫化沉淀分别得到铜滤饼与砷滤饼,其中石膏含砷0.08%,铜滤饼含Cu28.61%、As2.76%,砷滤饼含As18.5%、Cu0.67%,其工艺流程如图5所示。而江西铜业集团公司贵溪冶炼厂则采用硫化→石膏→石灰铁盐法处理工艺,可得到较纯的石膏外售,减少尾渣外排。福建紫金铜业有限公司根据废酸中含铅高的特点,采用以下含砷酸性废水处理工艺:含砷废酸→沉淀分离铅渣→硫化分离铜砷→石灰石沉淀石膏→石灰-铁盐法深度除砷。此工艺产生四种尾渣,分别为铅渣、铜砷渣、石膏渣、中和渣,其中,铅渣主要成分(%)为Pb50.34、As1.12、Cu2.37,铜砷渣主要成分(%)为As28.92和Cu3.34,石膏渣主要成分(%)为Ca24.02、As0.092和Cu0.092,中和渣主要成分(%)为Ca16.94、As0.72和Cu0.44。

硫化法+石灰-铁盐法处理工艺中硫化沉淀在酸性条件下进行,难免会产生H2S气体。工程设计中需考虑含H2S尾气的收集与吸收,需要配置相应的尾气吸收塔,用氢氧化钠或者硫化钠溶液吸收溢出的H2S气体。该工艺的缺点为:投资大,所用药剂种类较多,处理成本较高,指标控制严格。其优点为:确保处理水质稳定达标,可回收废水中的有价金属,它是目前国内大中型冶炼厂主要采用的联合工艺。

4、石灰-电化学处理工艺

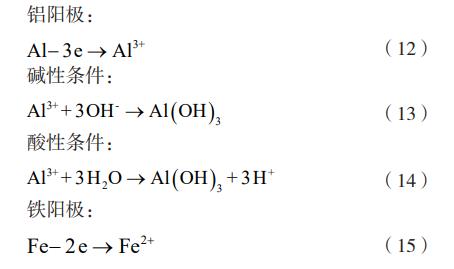

近年来,工业废水处理技术的研究与应用有了很大的进展,电化学处理工艺逐渐进入了生产实践中。废水处理中常用的电化学方法有电解法(氧化或还原)、电絮凝法和电渗析法等。电化学法主要通过电子与废水中的离子发生反应,不会产生二次污染,反应装置简单,被称为环境友好型工艺。电化学法中常用的电极材料为铝或铁,在阳极阴极之间通以直流电,发生的电极反应如下。

通直流电的钢板之间会产生一种电场,在该电场中,通电的钢板会有一部分被消耗进入水中。电场中的离子与非离子污染物被通电,并与电场中电离的产物及消耗进入水中的铁离子发生反应。在此过程中,各种离子相互作用,最终以其最稳定的形式结合成固体颗粒,从水中沉淀出来。

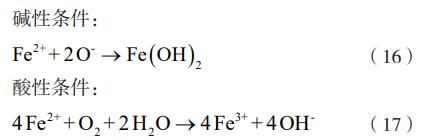

电化学技术在冶炼酸性废水处理中需结合上面提到的预处理工序(硫化法、石灰法等),其主要作用是取代铁盐法作为深化处理,可达到更理想的沉砷效果,典型的工艺流程如图6所示。

电化学法处理工艺具有占地面积小、施工周期短、无需添加其他化学药剂、运行成本低、处理水质稳定、污染物去除率高、污泥量少以及处理效果好等优点,但化学处理工艺需与其他传统的方法联合应用,不能有效地回收有价元素。

5、含砷酸性废水处理工艺应用展望

我国含砷酸性废水处理技术与工艺已经比较成熟,其中,硫化法+石灰-铁盐法应用最为广泛。电化学法处理后的废水能到达《地表水环境质量标准》(GB3838-2002)规定的三级标准,明显优于其他的处理工艺,但此工艺需与其他工艺联合使用。

目前,已有研究机构与企业开发出一种新的工艺处理含砷废酸,其主要流程为:硫化氢气体除砷除杂-净化的废酸浓缩后返回制酸系统。该工艺主要特点为:一是硫化反应中用硫化氢代替硫化钠,避免钠离子进入系统,二是净化后的废酸回用系统,避免了石膏渣或中和渣的产生。硫化氢除砷在福建紫金铜业有限公司、灵宝金城冶金有限责任公司已有应用,但废酸浓缩返回制酸系统的工业应用暂未见有报道。随着节能减排工作的开展,本着可持续性发展和保护环境的思路,国家对环境保护治理工作提出了新的要求与标准,未来含砷酸性废水处理工艺应从以下方面研究开发。

废酸经过处理后,虽然重金属可达到回用或外排标准,但水中钙、镁、钠、硫酸根等离子偏高,回用时易结垢和堵塞管道。产生的中水需进一步深度处理,如采用二氧化碳脱钙、生物制剂法、超滤-反渗透膜处理等技术,使水真正达到良性循环利用的目的。开发可经济回收废水中有价元素的工艺,变废为宝,使废水中的砷、铜、铅等成为有价的副产品,减少尾渣排放量;利用膜处理富集技术或者蒸发浓缩技术与工艺,将净化后的稀酸浓缩至可用的浓度,返回系统,避免废酸中和处理过程中产生大量石膏渣;只有将废水中的有价元素资源化,废酸、废渣减量化,才能使冶炼企业产生更好的环境效益、社会效益和经济效益。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com