切削液广泛应用于机械加工行业,具有冷却、润滑、清洗和防锈等作用,切削液废水是机械加工工厂的主要污染源,是一种高浓度、难降解工业废水,具有乳化程度高、化学成分复杂、油类等有机污染物浓度高等特点。

目前,切削液废水多采用常规的物化方法结合生化方法处理,切削液废水经过气浮隔油→高级氧化→生化,这种常规的技术路线处理工段繁琐、成本高,处理后的废液达不到地表排放的要求,且处理过程中会产生大量的气浮渣及污泥。传统的膜处理技术则存在膜堵塞快,需频繁清洗等问题,振动膜是通过振动在膜表面产生高剪切力,可有效阻止颗粒污染物在膜表面沉积,维持较高的过滤速度。本研究提出了一种采用超滤振动膜处理切削液废水的处理工艺,考察了超滤(UF)振动膜对切屑液废水的处理效果及膜通量的稳定性。

1、试验材料与方法

1.1 废水>

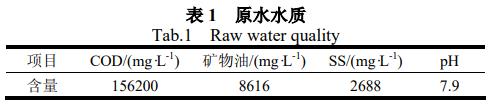

本次试验处理对象为深圳某工厂的切削液废水,原废水呈灰白色混浊状,水质情况如表1所示。

1.2 主要实验设备

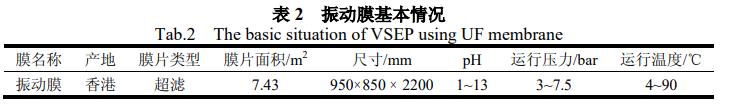

本实验采用香港某公司P型振动膜系统,膜组件为为UF-19型振动膜,为亲水性膜,膜组件最小截留分子量为150000,设备的主要参数如表2所示。

1.3 实验方法及流程

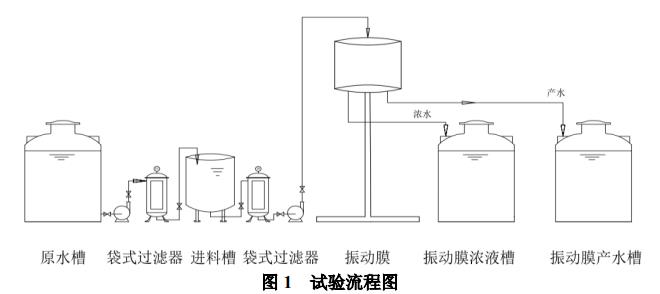

首先用袋式过滤器过滤去除废水中的细小的铁、铝等颗粒杂质,进入进料罐,由进水泵提升进入振动膜系统,经振动膜处理后,分别收集产水和浓水。在一定运行周期内,考察不同压力、温度、回收率等条件对膜通量和产水水质的影响。

试验流程如图1所示:

2、试验结果及讨论

2.1 压力对膜通量和废水COD去除率的影响

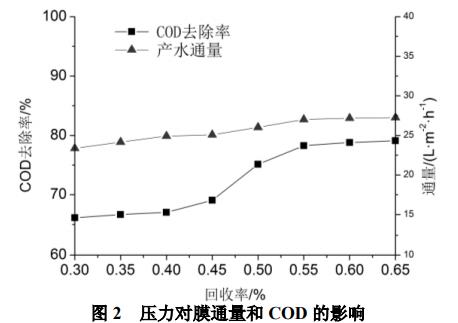

在进水温度为30℃条件下,回收率为85%时,每次实验运行时间为30h,不同压力下振动膜通量和产水COD的变化情况如图2所示。

由图2可见,随着进口压力的升高膜通量呈逐渐上升趋势,当压力为0.4~0.55Mpa时,膜通量增长率曲线斜率较大,说明在该范围内膜系统的处理能力受到压力的影响较大。当压力大于0.55Mpa后,膜通量增长缓慢,主要是由于随着压力的增加,凝胶层厚度增加,跨膜阻力也随之明显增加。所以在处理切屑液废水时,操作压力选择为0.5~0.55Mpa为最佳压力。

COD去除率随着压力的增加而呈缓缓上升趋势,这是因为随着压力的增加,凝胶层进一步压实,从而使凝胶层对COD的截留贡献增加,进一步提升了COD截留性能。随着压力的增加COD去除率增加,但在实际应用中考虑到能耗和膜材质的耐受度,压力不可能无限增加,故本实验选择操作压力0.5~0.55Mpa为最佳压力。

2.2 温度对膜通量和废水COD去除率的影响

2.2.1 温度对膜通量的影响

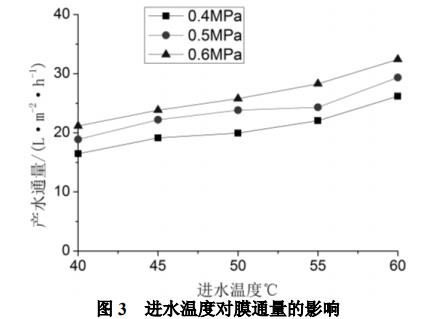

回收率为85%时,每次实验运行时间为30h,在操作压力为0.4MPa、0.5Mpa和0.6Mpa时,分别考察不同进水温度条件下产水通量变化,结果如图3所示。

由图3可见,在不同压力条件下,随着进水温度的升高,产水通量随之升高。进水温度为50℃和60℃时,产水流量分别比40℃时提高了20%和50%以上。这是由于温度的升高导致黏度变小,传质系数增大,促使膜表面溶质向主题运动,减小浓差极化层,从而提高了过滤速度,使膜通量升高。

2.2.2 进水温度对废水COD去除率的影响

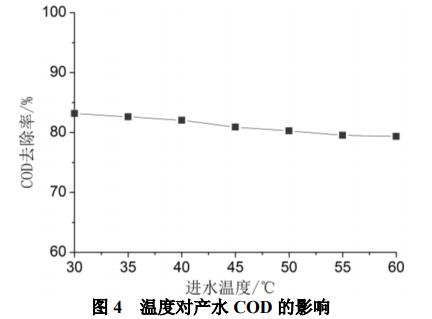

回收率为85%时,每次实验运行时间为30h,在操作压力为0.5Mpa时,分别考察不同温度条件下产水COD去除率变化情况,结果如图4所示。

由图4可见,随着进水温度的升高,产水COD去除率呈下降趋势,这可能是由于随着温度的升高,引起处理料液的化学性质和膜的结构发生了一些变化。

2.3 回收率对膜通量和产水COD的影响

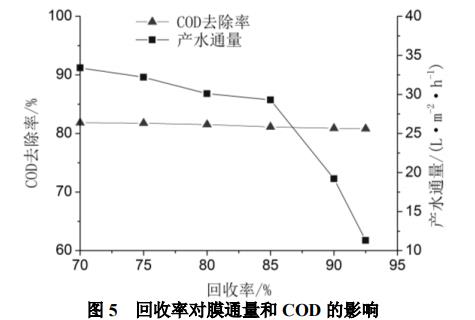

在温度60℃、压力为0.5MPa条件下,每次实验运行时间为30h,不同回收率对产水通量和产水COD的影响如图5所示。

由图5可见,随着回收率的提高,产水COD去除率变化不大,但产水通量呈逐渐下降趋势,当回收率超过85%时,产水通量急剧下降,这是由于回收过高导致膜污染速度加快。

2.4 连续运行数据

控制回收率为85%、进水温度60℃、压力0.5MPa,每运行30h后清洗一次,连续三个周期膜通量及产水水质情况如表3所示。

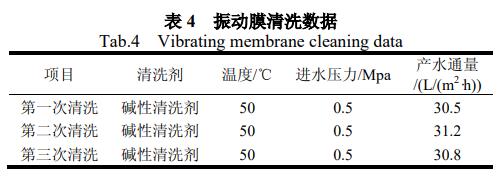

2.5 化学清洗测试性能

振动膜装置每连续运行30h后,对振动膜进行清洗,清洗后对膜的通量进行了比较,如表4所示,经过化学清洗后,膜通量基本可以恢复。

3、结论

采用振动膜处理切削液废水,最佳运行条件为:控制回收率为85%、温度60℃、压力0.5MPa,在此条件下,COD去除率81%,油类去除率95%,SS去除率100%。

被切削液废水高度浓缩后导致的膜污染,经过化学清洗后,膜通量基本可以恢复。

通过本次实验,证明了振动膜用于切削液废水的预处理的可行性,为该技术工程化推广应用提供了借鉴。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com