1、情况概述

1.1 甲醛废水情况

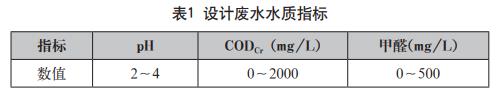

兖矿鲁南化工有限公司有一套设计年产4万吨的聚甲醛生产装置,生产过程所产的废水量约25m3/h,主要来自稀醛回收单元加压脱水塔的排水、甲醛制备单元等以及一些受污染地坪的冲洗水和初期雨水,设计的正常生产时的外送废水水质如表1:

1.2 污水处理装置情况

兖矿鲁南化工有限公司目前有两套污水处理系统,一套采用SBR工艺、一套采用A/O+UASB+MBR工艺(净化水厂采取的工艺)。

1.2.1 SBR整体概况

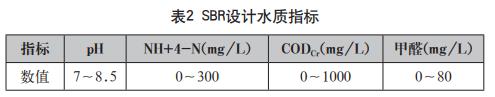

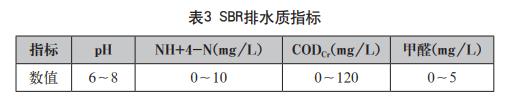

工艺装置主要处理厂内生活污水、部分生产废水(包括部分气化装置废水、部分醋酸装置废水),设计处理规模为110m3/h,调节池的废水指标见表2:

SBR所排中水水质指标如表3:

1.2.2 净化水厂概况

净化水厂A/O系统主要处理公司所有生产、生活污废水,也包括SBR处理后的中水。设计处理水量为20000m3/d,进水指标要求甲醛含量≤5mg/L。

2、技术改造优化背景

本文所研究的SBR处理含甲醛废水技术优化改造基于以下方面:

一是煤制聚甲醛废水中COD浓度变化十分大,这是因为水中含有甲醛、三聚甲醛、二氧五环、甲醇等很多污染物质,而这些污染物质的组分和含量都具有很大的不确定性,并且甲醛是一种具有强烈抑制生化反应的化学物质,其含量超出一定数值将会造成生化系统崩溃。

二是本系统管线流程直接进入调节池,没有水量水质的缓冲,有毒有害物质含量不易检控,在生化系统受冲击停运时,给公司环保及聚甲醛生产带来严重的被动。2013年8月18日受到高浓度聚甲醛废水的冲击,调节池COD值3623.40mg/L,甲醛含量5000mg/L,SBR生化系统停运,甲醛装置受影响停车。

三是净化水厂负责处理全厂生产、生活污废水,并且排放水的水质要符合山东省南水北调沿途工业废水排放要求,必须确保稳定运行,因此,净化水厂接收的SBR所排中水中甲醛含量要小于5mg/L。

3、优化改造

3.1 流程的优化改造

3.1.1 设置中间缓冲池

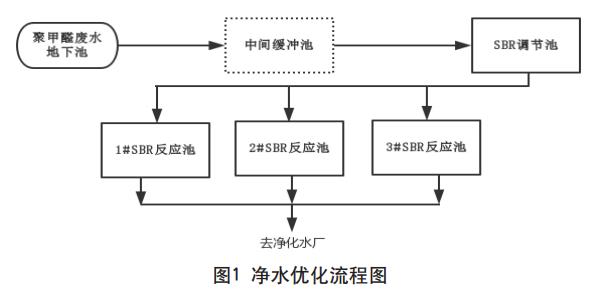

利用原造气工段的2000m3污水沉淀池作为聚甲醛废水进入SBR调节池的缓冲池,将浓度不稳定的含甲醛废水先在缓冲池内调质,以减少高浓度有毒害物质对SBR生化系统的直接冲击。同时在池上配套一台扬程30米、流量35m3/h的自吸泵,用以将调质后的池内废水送到SBR装置。通过实际运行,进入调节池的废水中甲醛含量得以保持较为稳定的数值,甲醛浓度差由原先的80mg/L降低到20mg/L左右。简易流程如图1:

其中虚线部分为流程中新增的中间缓冲池。

3.1.2 改造加碱流程

废水中含有甲醛,pH=3~4,酸性较强。而生化反应pH值为中性和碱性(7.0~10.0)条件下能有效提高处理效果,因此需要在调节池内加入烧碱调整进入SBR反应池的甲醛废水pH值7~9。改造方法是在原有的进反应池的加碱管线上配置一条管径1”的不锈钢管线引入调节池,并配置2台(一开一备)量程0~10l/h的计量泵,作为主要调整pH值的手段,实现了pH值在线调整快速、准确。

3.2 操作控制优化

3.2.1 进水指标控制优化

(1)废水中的水质控制优化。根据有关文献资料,当甲醛小于5mg/L时,生化系统较为稳定,当甲醛大于5mg/L且小于20mg/L时,可以被系统中的微生物消化降解。而王凯等在甲醛对煤化工废水生化处理系统的冲击及快速修复技术研究中得出,当生化系统进水甲醛含量低于100mg/L时,系统不会受到太大影响,没有崩溃的风险,系统可以正常运行。

所以在SBR反应池进水水质主要指标的制定上,根据SBR处理甲醛等有毒害物质的特点并结合以上文献资料中的研究结论,调节池主要控制指标:pH值7~9,COD≤2000mg/L,NH+4-N≤300mg/L,甲醛≤20mg/L。

(2)废水水量控制。在准确的水质分析基础上,通过水质指导进水量。若测得含醛废水中COD不大于2000mg/L,则每个SBR池每个周期进水量不超过80m3。

3.2.2 硝化过程控制优化

由于甲醛废水中含有甲醛、三聚甲醛、二氧五环等难降解的污染物质,相应硝化反应的过程延长,调整SBR运行各阶段的周期控制,方式如下:每个SBR的操作周期由每天3个操作周期调整为每天2个操作周期,即12小时一个运行周期。每个周期:进水约1~1.5小时,曝气时长由原4~5小时增加到7.5~8小时,沉降2小时,排水1小时。

3.2.3 活性污泥控制优化

(1)适当提高废水水温。

SBR生化系统的处理对象是含甲醛废水,污泥中的生物活性情况决定最终的出水水质,在15~30℃范围内温度升高,污泥对废水中甲醛的去除率增大,污泥对甲醛的降解速率随温度升高呈指数递增趋势,适当提高反应器水温,可增加微生物活性,提高反应器处理能力。

在调节池及反应池均配有蒸汽冷凝液作为控制反应池内水温的手段,严控反应池水温在20~35℃之间。

(2)适当提高曝气时间。SBR反应器活性污泥对甲醛的去除率随曝气时间延长而增大,但过度的曝气不但会导致系统内溶解氧过高,加速污泥老化,还会破坏污泥絮体的团粒结构,影响处理效果的同时也大大增加了系统能耗,造成不必要的浪费。故根据实际及试验基础上,硝化反应过程中将曝气时间由原来的6小时提高到7.5~8小时,控制溶解氧DO浓度在3~5mg/L之间。

(3)提高活性污泥浓度在总污泥浓度中的占比。作为衡量污泥活性的重要指标,MLVSS、MLSS是关键指标。根据实际情况,MLVSS控制在4000~6000mg/L,MLSS控制在不小于1200mg/L(比未处理甲醛废水时提升约200mk/L),即MLSS/MLVSS≥0.3,确保活性污泥在整个生化系统中占有优势。

4、效果评价与总结

在采取了以上各种优化后,SBR已连续稳定运行近1年,且出水水质稳定在前文所述要求范围内。期间聚甲醛装置既有停车检修时甲醛原液进入废水情况,也有稀醛回收单元加压脱水塔的操作不稳带出浓醛的情况,但均未给SBR造成严重的负荷冲击。

实际生产证明,SBR采取较为可靠的前置措施,能够有效稳定进水水质。采取合理优化生化系统过程控制方法,能够有效降解废水中的甲醛、COD等,并达到预期出水水质指标。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com