某污水处理厂主要负责处理聚酯、纺丝、瓶片、高纤、PBT、PTA生产过程中产生的生产污水以及厂区和周边生活区产生的生活污水,污水处理工艺以二级生化处理为主体,工艺设计由一级除砂、沉淀预处理和二级好氧活性污泥法/A/A/O工艺组成,污水处理场设计处理能力78kt/d,实际污水处理量约为35kt/d。污水处理厂现有水一线、水二线、水三线三条污水处理生产线,按照生产污水和生活污水的不同配比分配进水分别处理,处理后的水一线出水优于水二线和水三线出水水质。

一、污水处理厂污水回用情况

污水处理厂以出水水质较好的水一线出水作为污水回用水源,选用原有闲置的一座小水厂作为污水回用处理系统。小水厂始建于上世纪80年代初,长期处于闲置状态,主要处理设施包括加矾间、消毒间、一座水力循环澄清池(处理能力8kt/d)、两座脉冲澄清池(每座处理能力5kt/d)、三座无阀滤池(1#和2#滤池处理能力4.8kt/d、3#滤池处理能力8kt/d)、两座清水池(单池容积为1000m3)及泵房。

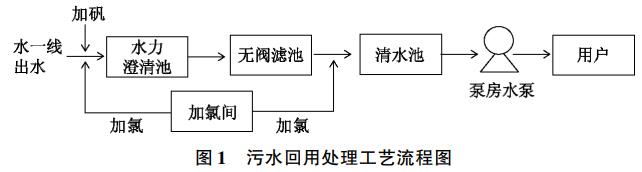

水一线出水经外部管道输送至污水回用处理系统,经过加矾、加氯后进入水力澄清池,再流入滤池,加氯后流入清水池,最后经现场泵房水泵压力外送用户。污水回用处理工艺流程如图1所示。

污水回用处理系统制水能力为9600m3/d(400m3/h),实际污水回用量在250m3/h左右,主要用于企业循环水系统补水、脱硫系统脱硫塔滤布冲洗以及高浓度生产污水稀释。

二、存在问题分析

2.1 水质问题

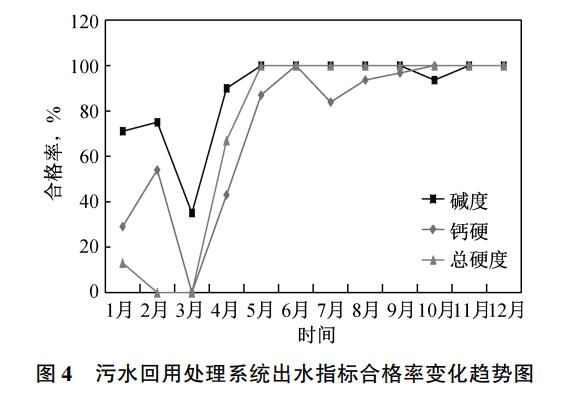

2.1.1 出水碱度、钙硬度及总硬度合格率偏低

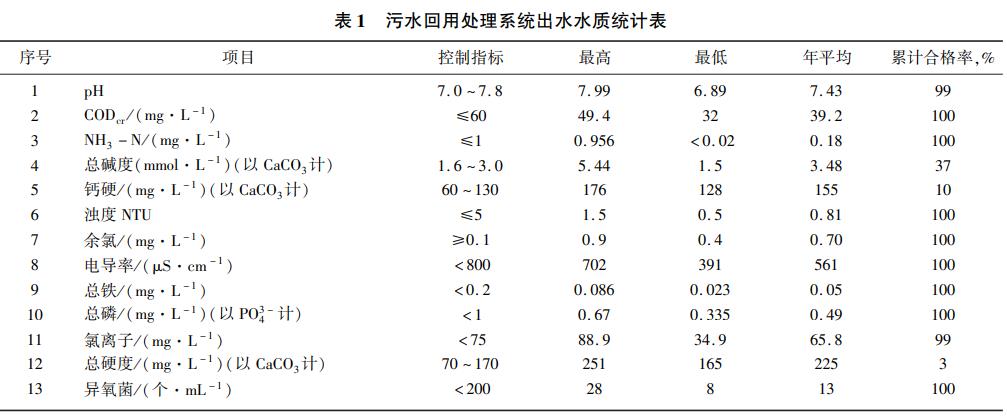

自投运开始,污水回用处理系统基本运行正常,水质较为稳定,主要水质情况见表1。

由表1可见,污水回用处理系统出水13项主要水质指标中碱度、钙硬度及总硬度合格率偏低。这在后续作为循环水系统补水水源时,易造成不利影响,如回用水补水比例过高,极易引起循环水系统结垢倾向,故须将回用水补水比例控制在较低水平,因此将会影响污水回用节水效果。

2.1.2 水力澄清池处理低浊度水效率低

水力澄清池澄清是在池中形成活性污泥渣层,当源水通过活性污泥层时,利用接触絮凝原理,阻留源水中的悬浮物,使水获得澄清。由于从污水处理装置水一线供出的源水浊度和固体悬浮物浓度(SS)较低,水力澄清池难以形成活性泥渣层,故澄清效果不佳,且抗冲击能力差,出水水质不够稳定。

2.2 系统产能问题

污水回用处理系统制水能力为9600m3/d(400m3/h),产能偏低,如回用水质问题得以解决,公司将进一步扩大回用水使用范围及用途,预计使用量可达到500m3/h左右,届时此系统将不能满足公司回用水使用需求。

三、问题解决方案及现场优化改造实践

3.1 污水回用处理系统水源优化

为解决污水回用处理系统出水碱度、钙硬度及总硬度合格率偏低问题,最初考虑通过投加石灰降低硬度,但实施起来问题较多,如投加量难以控制、人工操作工作量繁重、中和反应池难以清理、可能产生次生危险废物、现场环境恶劣等。

因污水回用处理系统的澄清池、滤池对碱度及硬度无显著去除效果,故从水一线的进水和出水进行排查分析,最终排查分析的结果为:厂区循环水系统在进行排污处理时,其置换的排污水流入厂区生活污水系统,造成厂区生活污水中碱度、钙硬度及总硬度处于较高水平,进入水一线后,因水一线污水处理工艺对碱度、钙硬度及总硬度指标去除率有限,最终导致水一线出水三项指标偏高。

在排查出原因后,制定方案进行优化改造,因厂区循环水系统排污水全部进厂区生活污水系统,因此通过对污水提升管线进行改造和管路切换,对水一线进水水源进行优化调整,只将生活区生活污水和厂区部分生产污水作为水一线进水水源,确保系统碳源充足,厂区生活污水和剩余生产污水全部进入水二线及水三线进行处理,实行“分质分线”处理,从源头控制水一线碱度、钙硬度及总硬度三项指标。

3.2 污水回用处理系统工艺优化改造

传统水力澄清池处理低浊度水效率低以及污水回用处理系统产能偏低的问题普遍存在,目前不少澄清池都面临老化、产水效率低、能耗高、出水水质差等问题,严重滞后于用户对水量和水质的需求,水力循环澄清池存在着泥渣回流量难以控制,适应性差等缺点。因此,只有通过对现有污水回用处理系统进行工艺优化改造,才能解决这两项问题。

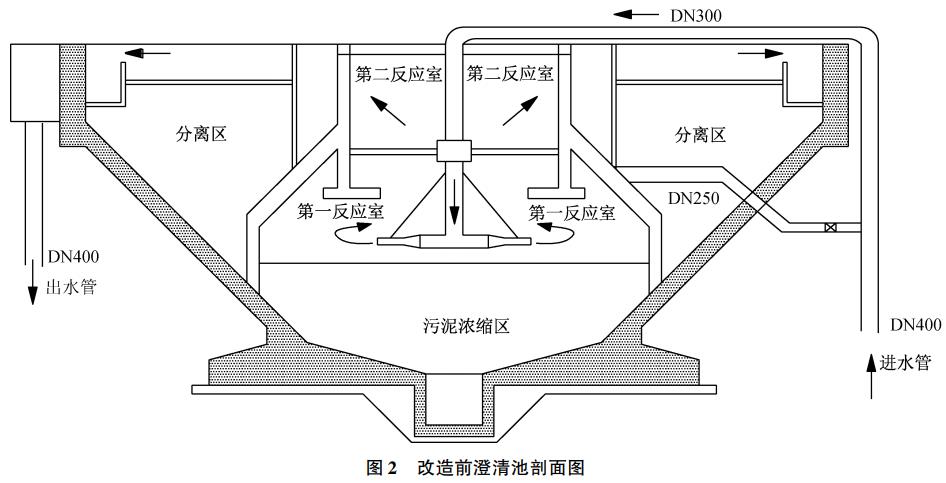

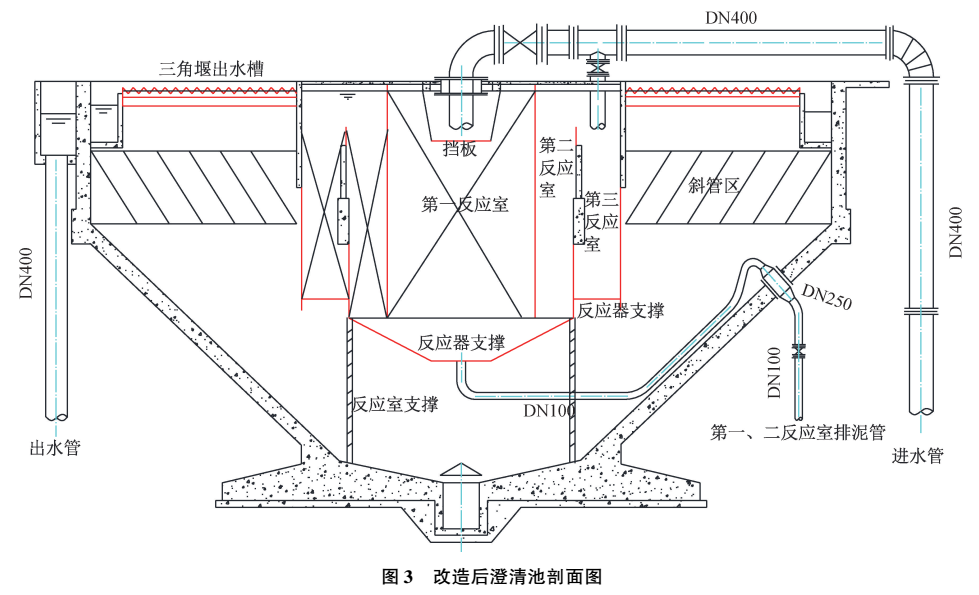

经工艺比选及现场试验研究,选择采用高效微涡流澄清技术对水力澄清池进行改造,微涡流澄清工艺是在传统水力澄清池基础上,通过增设微涡流反应器,将澄清池反应区改造为微涡流反应区,并在沉淀区加斜管。在不改变原澄清池外形结构的基础上,增加反应区室,反应区室内放置球体填料,增加涡流反应器以增加水流紊动,产生微小旋窝,强化源水中杂质与泥渣接触絮凝的同时,也使水中较小杂质颗粒能相互碰撞而产生异向凝聚,另外,在沉淀区装设斜管,利用浅池理论原理成倍提高沉淀效率。(改造前、后澄清池剖面图见图2和图3)

(1)水力澄清池工艺优化改造设计参数如下:

设计净水能力:14400m3/d,即600m3/h。

微涡流反应体积:92m3。

微涡流反应时间:约9.0min。

沉淀区面积:有效面积约80m2。

沉淀区上升流速:约8.3m3/h。

出水堰堰口负荷:约170m3/d。

(2)水力澄清池工艺优化改造效果考核标准:

水力澄清池工艺优化改造完成后,组织72h连续运行考核,考核期间相关指标达到以下要求:

①产水量由原来9600m3/d(400m3/h)提高至1.2×104~1.4×104m3/d(即500~600m3/h),产水量提高25%~50%。

②澄清池出水浊度低于3.0NTU。

③滤后水的浊度不高于1.0NTU。

四、现场优化及改造效果

4.1 水一线进水水源优化调整效果

对水一线进水水源优化调整后,其出水碱度、钙硬度和总硬度指标值显著下降,从源头上改善了污水回用处理系统的进水水质,最终使得污水回用处理系统出水的碱度、钙硬和总硬度指标合格率从4月份改造实施完成后大幅上升,5~12月碱度、钙硬度和总硬度指标合格率分别达到了99.19%、95.14%和100%。(详见图4,7月份钙硬指标合格率下降主要是受回用水水源异常影响)

4.2 水力澄清池改造效果

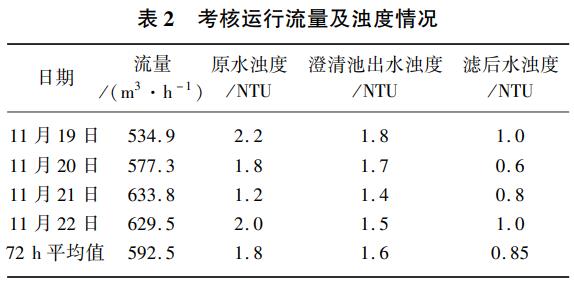

水力澄清池工艺优化改造完成后,项目72h连续运行情况如表2所示。

72h考核连续运行期间,系统产水量平均达到592.5m3/h,产水量提高48.13%,澄清池平均出水浊度1.6NTU,低于3.0NTU,滤后水的浊度0.85NTU,低于1.0NTU,三项考核指标全部完成。

改造项目投运后,实际运行中现场生产操作作业量、药剂使用量均不同程度降低。相同产水量时,改造后澄清池排泥周期延长,由原先8h排泥一次提升为24h排泥一次,3#重力无阀滤池反冲洗周期也相应延长,由原先的12h反冲洗一次提升为24h反冲洗一次,每天节约反冲洗水144m3,混凝剂投加量减少,改造前投药量为15.6mg/L,改造后投药量为10.4mg/L,每天节约投药量约50kg。

4.3 污水回用量提升效果

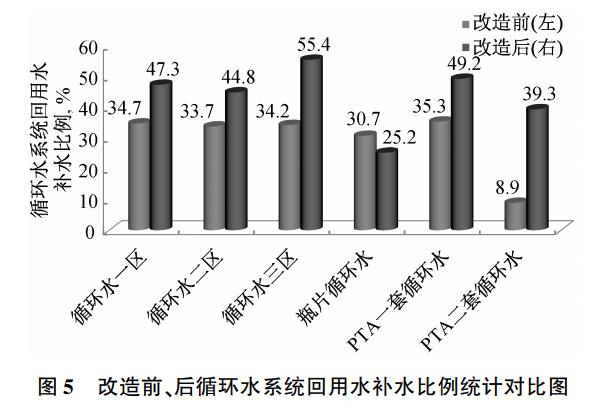

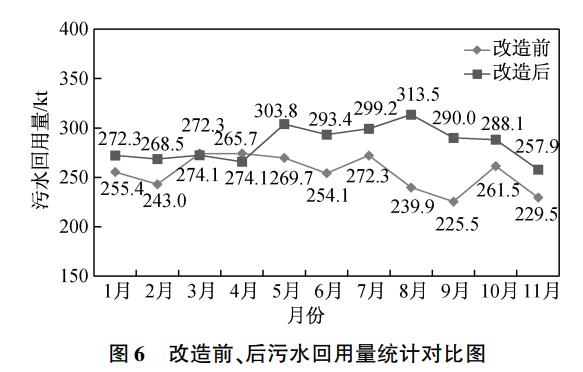

图5、图6为改造前后循环水系统及污水回用量对比。

污水回用处理系统出水水质改善后,公司多个循环水系统提高了回用水在循环水补水中的占比(瓶片循环水回用水比例下降是因现场设施故障影响了回用水正常使用),污水回用量因此显著增加(4月份污水回用量因PTA循环水系统停车检修而减少),生产水及污水外排量随之减少,节能减排效果显著。详见图5和图6(因改造在12月完成,故只列举了改造当年及下一年度1-11月份数据进行对比)

五、结语

a)通过对污水回用处理装置进水水源进行优化调整,解决了污水回用处理系统出水碱度、钙硬度及总硬度合格率偏低的问题。

b)针对传统水力循环澄清池存在的反应时间相对较长、耗能大、抗冲击负荷差、单池出水量小、效率相对较低等缺点,通过加设涡旋反应器和斜管,可提高混凝效率和沉淀效果,提升系统出水水质。

c)对水力澄清池进行高效微涡流澄清技术改造后,实际运行中现场生产操作作业量、药剂使用量均不同程度降低。

d)通过实践应用,将高效微涡流澄清技术用于传统水力循环澄清池的改造,在节约大量投资的前提下,可使水力循环澄清池产水量增加50%左右,系统运行稳定,出水水质更好,且回用水制水单位成本亦有所下降,这对于国内众多小型水厂具有一定的借鉴意义。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com