1、废水中甲醇的>

氨肟化废水经过新型树脂吸附解析后的废水中含有大量因冲洗树脂吸附孔的甲醇,这就产生了新的高浓度废水,如果直接去废液焚烧处理,不但会带来安全性的挑战,而且甲醇本身是一种应用广泛的有机化工品,其价格不菲,消耗量也比较大,处理4t废水大约需要1t的甲醇,每年消耗的甲醇大约为8000t。有必要对此甲醇进行回收,每年可节约原材料费用约1600万元,效益可观。

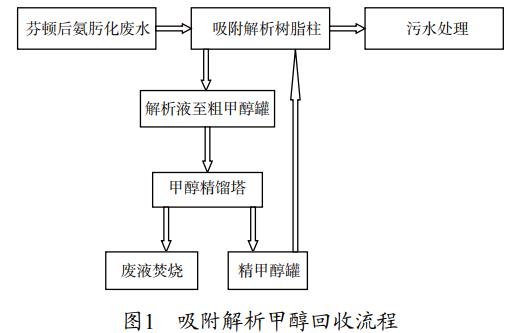

2、吸附解析甲醇回收的流程

从图1看出,芬顿处理后的酸性废水经树脂柱吸附解析后,污水进入下段处理工艺,解析液排入粗甲醇罐中混合均匀,其中的甲醇浓度平均(35%wt),甲醇进料泵将粗甲醇打入精馏塔内精馏,含有机大分子的废水进入塔釜,甲醇由塔顶精馏提浓后重新回收,塔釜中经180℃蒸汽加热至98~99℃,甲醇含量降低至3%以内,高COD的有机大分子浓缩后经塔釜泵打到废液焚烧单元焚烧处理。解析液中甲醇经精馏塔精馏段和甲醇冷凝器冷凝后的精甲醇排入甲醇缓冲罐中待用。

3、吸附解析废水成分及含量

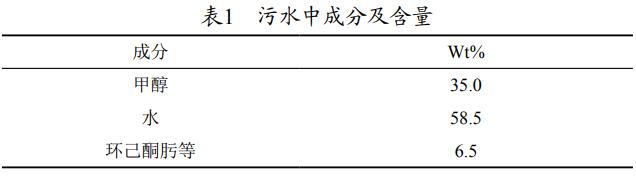

污水中成分及含量见表1。

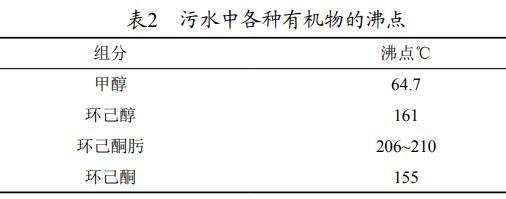

氨肟化废水中各种有机物的沸点见表2。

甲醇和水、环己醇、环己酮、环己酮肟都不形成共沸物,因此,氨肟化废水中回收甲醇的工艺可行。

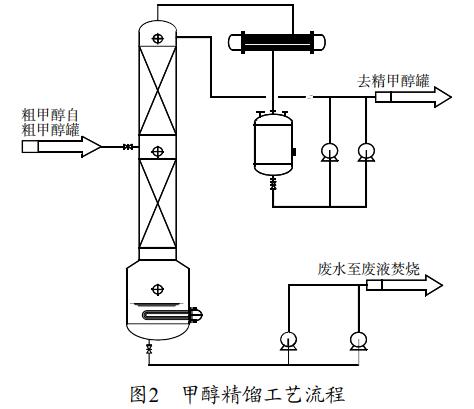

4、解析液中甲醇精馏工艺流程

甲醇精馏工艺流程见图2。

5、Aspen设计与计算

Aspen软件包括换热器、工程经济、油气处理、动态模拟等多个模块,模块之间可互相传递数据,自由切换。它的计算结果详细,能生成各种计算报表且作出相应数据曲线进行分析,换热器设计模块可生成详细的二维图形和三维图形,可先于设计制造看到实物效果。采用Aspen软件模拟氨肟化废水吸附解析流程作为设计依据,可节约大量工程设计的工作量和时间。

在极性溶液中,选取NRTL方法计算含甲醇污水的模拟,输入解析污水中的各种物质成分及含量,尽量输入所有可能存在的物质成分,保证模拟计算的准确程度。建立流程中的各种模块,精馏塔可以选择DSTWU和RADFRAC模块。因为甲醇精馏的流程比较简单,一塔加上冷凝器和再沸器三个设备,用一个模块就将所有的用到的设备设计计算包含在内。先用简捷计算模块,和一股进料和塔顶、塔底两股物料建立流程,算出精馏塔的理论板数和最小回流比用于详细计算的精馏。

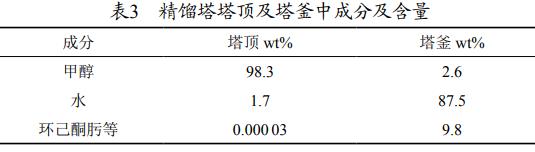

将DSTWU模块删除后,换上RADFRAC模块,输入理论板数和最小回流比,蒸馏率,经迭代计算出物流数据,塔顶出料为精馏后的甲醇,塔釜为含大分子有机物的解析污水。在UTILITY选项中的U-1填入冷凝器使用的循环水进出口温度,U-2中输入再沸器低压饱和蒸汽的温度,完成后运行模拟,工艺模拟完成后。在PackingSizing中将填料的型号选择为CY,输入填料数据,经迭代计算出塔径,修正塔径尺寸,再经计算后得到精馏塔圆整后的塔径,并得出水力学计算的数据。经精馏塔精馏后的塔顶及塔釜中各组分含量见表3。

6、采用AspenEDR进行换热器的设计

EDR能直接从Aspen中调用流体的物性数据,在界面中选择换热器型式,模拟流程中列出所有换热器形式的清单,从中选择需要设计出的换热器结构尺寸,程序转入EDR模块中,经过设计模式的计算可以计算出最优化的换热器大小,对换热器的设计数据进行圆整,设计余量取120%~150%即可得出换热器的结构数据。进行冷凝器的设计时选用管壳式换热器的模块进行核算,选择BEM的换热器进行设计计算后,转换为校核模式计算出冷凝器的尺寸为3000×800(L×D)。用相同的方法选择BKU进行塔釜再沸器设计计算,最后校核计算再沸器尺寸为1500×500(L×D)。冷凝器和再沸器在实际生产中运行良好,冷凝器出口的甲醇温度在45℃左右,再沸器可将含甲醇污水加热至沸腾状态而保证塔釜中甲醇的含量低于最低要求。

7、结论

1)用精馏塔回收含甲醇的氨肟化废水是可行的,甲醇的回收率在98%以上,且纯度可达到99%。氨肟化废水中的有机物和甲醇不形成共沸物,甲醇回收的纯度较高。

2)采用Aspen模拟甲醇回收的流程不但可以节约大量设计计算的时间,而且计算的结果与生产实际的数据比较符合,设计计算准确。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com