有色冶炼行业作为我国国民经济发展的支柱产业,不断发展壮大,越来越多的大型冶炼厂投入建设,但是环境问题,尤其是铜冶炼过程中的重金属废水治理一直是困扰着企业发展的难题。国家对新建铜冶炼项目实行“增产不增污,增产又减污,总量控制”等政策,要求铜冶炼厂实现重金属废水零排放,这对铜冶炼企业是一个新的挑战。

铜陵地区某冶炼厂于1978年建成投产,至2017年全面关停,期间进行了多次升级改造,形成了系统多、能耗高、环保设施不健全等的局面,较严重的环境污染和高生产成本难以适应社会发展需求及市场竞争。在面临环保日趋严苛和企业发展难以为继的双重压力下,该厂提出了异地搬迁改造方案,通过对老厂进行转型改造,以实现铜冶炼老企业的产能升级与节能减排。该项目建设投资17.62亿元,其中环保投资占比达到总投资的29.83%,主工艺采用铜精矿配料—圆盘制粒—富氧顶吹熔池熔炼—智能数控吹炼—回转式阳极炉精炼—PC电解精炼流程,冶炼烟气制酸采用稀酸动力波洗涤器洗涤净化+二转二吸制酸+离子液脱硫工艺,生产电解铜200kt/a、硫酸760kt/a。目前该项目正在进行投料试生产,笔者对废水处理工艺及废水梯级回用措施进行探讨。

1、给排水系统概述

给排水系统承担着向生产车间各个环节供应不同类别的水的任务,同时还要对车间排出的废水进行收集、输送、处理和排放。该项目给水系统分为生产给水系统、生活给水系统、事故给水系统、循环冷却水供水系统、回用水供水系统、消防给水系统等7个部分,其总用水量为4.8282×105m3/d。其中新水用量9629m3/d,回用及循环水用量4.73191×105m3/d,工业用水循环率达到98.0%。

生产排水系统采用清污分流、雨污分流制,厂区内建设了1座1500m3/d初期雨水处理站和1座2600m3/d深度废水处理站。项目投产后产生的含重金属废水量约为1449m3/d,清洁废水量为2261m3/d,经处理后全部回用,无生产废水外排。

2、废水>

按照排水的水质,可将厂区需要进行处理的废水分为生产废水、循环冷却系统排污水和场地初期雨水三部分。

2.1 生产废水

在铜冶炼生产过程中,矿石中的重金属会在冶炼过程中通过废水排放出来,这些重金属废水水质较为复杂,厂区内生产废水主要来自以下区域:

1)熔炼区域废水。

熔炼渣、转炉吹炼渣以及阳极板浇铸时需用工业水进行直接喷水冷却,因冷却水和熔体直接接触,因此该区域废水中含有炉渣的微粒和溶解的重金属Cu,Pb,Zn,As等。

2)电解区域废水。

经电解完成的阴极板表面沾有含CuSO4,H2SO4,H2O电解液,清洗阴极板可使部分铜离子进入废水系统,致使废水中含有Cu2+,H2SO4,Ni,As,Bi,Sb,Ag等物质。另电解槽定期清理过程中,用水将黏附于阳极和池壁的泥状物质冲洗掉,产生的废水中含有阳极泥及Cu,As,Bi,Pb,Sb等。

3)硫酸区域废水。

冶炼烟气制酸产生的污酸污水,占到全厂重金属废水的80%以上。制酸流程中烟气湿法降温洗涤时开路出来的稀酸,由于烟气中含有重金属烟尘,通过湿法洗涤后,由气相转入液相。该区域污水含酸量大、污染物种类多,主要成分为H2SO4,Cu,As,Pb,Zn等。

2.2 循环冷却系统排污水

铜冶炼过程中,根据工艺需求,需设置大量的循环水冷却系统,以保证设备、介质适宜的工作环境。循环水系统在循环过程中,由于温度、流速的变化以及工艺的需要,导致水分不断蒸发,无机盐离子和有机物逐渐浓缩。当循环冷却水系统中有害物质达到一定的浓度时,即需排污。厂区循环冷却水系统的排污水主要来自熔炼循环水、浇铸机循环水、电解及净液循环水、硫酸循环水、制氧循环水、动力区域循环水、渣缓冷循环水等9个独立的循环冷却水系统。

2.3 初期雨水

初期雨水的特点是水量大、成分简单、重金属含量低、pH值接近中性、处理成本低,中水回用适应面广。目前,尽管对主要重金属污染区域,比如,制酸、冶炼、收尘等区域的初期雨水进行了收集处理,但由于厂区物料运输及堆存、烟道清灰作业等生产活动,降雨期间厂区初期雨水仍然会出现重金属离子浓度超标的情况。

3、废水处理工艺探析

3.1 生产废水处理工艺

铜冶炼厂生产废水种类多、成分复杂,必须进行合理的废水分类和预处理。但是分水过细,则建筑物过多、排水管网过长、管理难度大;分水过粗,则污染因子可能相互干扰,增大废水回用难度。考虑到硫酸区域废水量大、成分复杂等特点,该项目设置2套生产废水处理系统,1套单独处理硫酸区域产生的酸性废水,另1套则处理其他区域的生产废水。

酸性废水采用“硫化—石膏—一次中和—氧化—二次中和”的工艺流程。硫酸净化工序中产生的酸性废水首先通过圆锥沉降槽进行沉降,脱除废水中的铅等杂质后进入硫化工序,通过加入Na2S进行脱铜和脱砷处理。其反应后液进入石膏处理站,通过加入石灰石浆液在搅拌的情况下进行充分反应,除去硫酸以及部分氟离子。经硫化和石膏工序处理后,反应后液进入中和工序。在中和工序中,加入硫酸亚铁以强化除砷效果,并按“一次中和—氧化—二次中和”三步进行。中和后液再通过浓密机沉降,上清液泵入脱钙工序处理后回用。其他区域的生产废水则直接采用“一次中和—氧化—二次中和”的工艺流程来进行处理。此方案既提高了系统整体的净水回收率,又降低了工程投资和运行费用,经济性能优异。

3.2 循环冷却系统排污水处理工艺

厂区循环排污水首先进入原水调节池,在此调节水量和水质,然后采用提升泵将废水提至斜板沉淀池。在斜板沉淀池前端设置絮凝剂和助凝剂反应池,废水与药剂进行化学反应后,泥水分离,上清液提升至多介质过滤系统,采用物理吸附原理去除水中大部分胶体。然后采用超滤/反渗透膜处理技术,通过超滤除去水中胶体、颗粒和分子量较高的物质,通过反渗透膜除去有机物、盐和微生物。为提高系统回收率,一级反渗透浓水进入纳滤系统,纳滤系统产出的浓水进入脱钙工序处理后回用,产出的淡水直接作为硫酸系统循环水的补充水。

针对铜冶炼厂循环排污水的复杂情况,该组合技术以化学处理为预处理、物理吸附为二级处理、超滤-反渗透-纳滤组合技术作为循环排污废水的深度处理。通过对多种废水处理技术的合理化联用,将循环排污水进行层层净化,为废水梯级回用创造了良好的前置条件。

3.3 初期雨水处理工艺

初期雨水采用絮凝沉淀工艺,通过投加重金属捕捉剂、絮凝剂等药剂,与废水中的多种金属离子发生螯合反应,生成稳定且难溶于水的金属螯合物。反应后液则自流至中间水池进行重力沉降,上清液回用。同时,在初期雨水收集方式上,采用独立的收集方式,分别在熔炼渣堆场、电解、硫酸干吸、净化、废酸处理站和废水处理站等区域单独建立了6座初期雨水收集池。相较统一收集的方式,该方式的优点是初期雨水收集管线较短,管网建设投资小,收集池的位置灵活,最重要的是分流效果明显,减少了不同区域水质的相互干扰。另外,采用与独立收集方式配套的源头分流模式,铺设初期雨水和洁净雨水2路管线。在收集池前建设分流井,之间设置切换阀门,将阀门开关与收集池的液位标高开启联锁,通过设定的液位控制阀门开与合,以实现初期污染雨水与后期洁净雨水的自然分流。

4、废水软化工艺及梯级回用措施

4.1 废水软化工艺

经过处理后的酸性中和废水、其他区域中和废水及经过反渗透膜处理的循环排污水等3股水中的硬度较高,直接返回生产系统使用容易造成生产系统设备结垢(甚至堵塞)等问题。因此必须进行深度处理,降低废水硬度后才能回用。根据不同的水质和用水要求,该项目采用“通入气体CO2+碳酸钠”工艺来降低废水中的硬度,3股水分别配置独立的脱硬度反应装置。利用废水提升泵将3股不同>

4.2 废水梯级回用措施

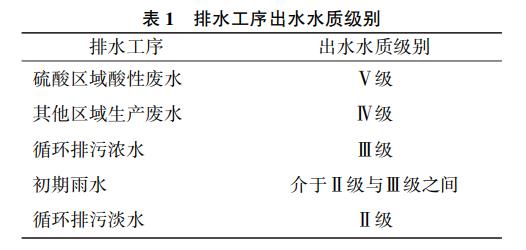

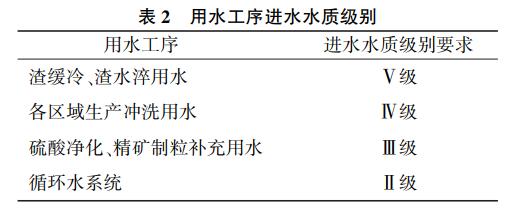

废水梯级回用是基于水分质理念的一种废水利用模式。按照污废水的综合水质将各类水分级,水质级别从高到低分别为Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ级(新鲜工业用水定为Ⅰ级);综合水质较好的排水可通过处理后回用到水质要求较高的用水区域,而综合水质较差的排水通过处理后回用到水质要求较低的用水区域,这种分水质的废水梯级利用理念称为水的分质理念[5]。因生产各环节对供水水质要求不同,各车间废水排放的水质也不尽相同,主要排水工序的水质级别见表1。

现有几个重点用水工序的最低水质要求见表2。

从表1,2可看出:现有几个重点用水工序的最低水质要求为Ⅱ~Ⅳ级,而补充Ⅰ级的新鲜工业水稍显浪费,因此有很大的节水潜力;主要排水工序的水质能够满足部分用水水质要求。因此,将厂区供水和废水按水质分级,并在各级之间进行废水处理回用是可行的。其回用措施如下:

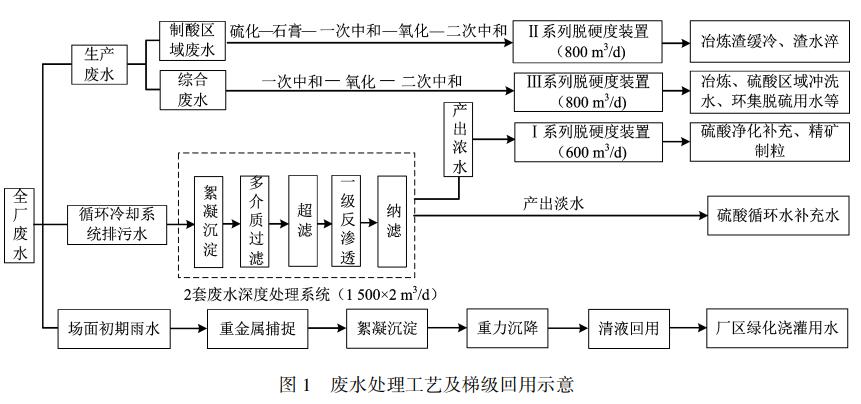

1)经过脱硬处理后的制酸区域废水,水质相对较差(Ⅴ级)。此类回水主要用于对水质要求不高的熔炼渣缓冷、渣水淬系统,通过采用缓冷工艺,从熔炼渣中回收有价金属。

2)经过脱硬处理后的其他区域生产废水,水质一般(Ⅳ级)。此类回水可代替新水用于冶炼、动力、硫酸等区域的补充水和冲洗用水。

3)经过脱硬处理后的循环排污浓水,水质中等(Ⅲ级),主要用于硫酸净化和精矿制粒的补充用水。

4)深度废水处理站产出的淡水,水质相对较好(Ⅱ级),可代替新鲜工业用水直接回用,厂区主要将其作为硫酸循环水的补充水。

5)初期雨水处理站处理后的水,水质介于Ⅱ与Ⅲ之间,目前主要将其作为厂区内绿化浇灌用水。

全厂废水处理工艺流程及梯级回用示意见图1。

5、结语

该项目以清洁生产、总量控制、达标排放、节能减排的思想为指导,采用技术先进、经济合理的废水处理工艺,并对处理后的废水进行梯级回用,使过去作为重要污染源的冶炼废水“变废为宝”,实现了废水的无害化、减量化和资源化,将为未来国内建设绿色、环保、高效铜冶炼企业提供借鉴。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com