一、金矿选矿废水的一般情况

国内绝大多数金矿都采用浮选工艺对金矿石进行处理,其中会是用到多种化学药剂,用以更有效的利用化学物相性差异实现对对矿物的有效分离。在金矿浮选作业中,较常见的全泥氰化浸出工艺,这种处理方法成本相对较低,分离率较高,但利水资源消耗量相对较大,实际选矿过程中产出的污水危害较大,必须进行二次处理。因此,金矿选矿废水处理的首要需求是减少污染物,使排出废水达到国家规定的安全标准,这也是金矿选矿废水出处理的最核心的要求。

除一般的污染物处理外,选矿废水的处理还需要考虑两类特殊问题:其一,选矿工艺操作工程中消耗水资源量大,单纯处理废水仍有可能出现较大规模的水资源浪费,因此选矿废水的处理还需要考虑水的回收与在利用;其二,选矿的中间环节产生的污水内含有一定量的尾矿浆,其直接处理成本较高,同时内部含有一定比例的矿物,如果是金银等贵金属就有较高的再选价值,因此金矿选矿污水也有必要进行再次处理来进一步挖掘矿产资源价值。

二、金矿废水污染物处理的一般方法和改良

(一)一般选矿污水处理工艺比较

选矿废水处理的基本方法是将污水其中倾倒,通过一定时间的静置使悬浮物沉淀,由此对进一步得出的废物料、废水进行处理。少数矿物在选矿过程中产生的污水中污染物类型单一,可以直接通过该自然净化的方式处理。但仅就金矿选矿废水来说,自然净化法并不实用,目前并没有一种一次处理完全能够使废水达标的处理方法,大多数情况下需要将多种方法进行组合使用。其中常见的方法主要有如下四类:

第一类,物理吸附法。主要采用活性碳等多孔性吸附剂来吸附废水中的少数几种污染物,这种处理方法效果明显,能够使吸附后剩余污水的处理难度下降。但常用活性碳材料使用成本相对较高,对于金矿选矿这种用水量较高的污水处理而言不十分适用,而选用低成本吸附剂(如炉渣、泥煤等廉价材料)的效果较差,不能明显降低后续处理成本。因此在金矿选矿废水处理中物理吸附法在最终处理时的使用率较低,但部分企业在基于氰化物处理的多次浮选优化工艺中会提高活性炭使用率,这对最终的污染物处理也有一定的积极影响。

第二类,化学沉淀法。在过去我国金矿生产中最常使用的选矿污水处理方法是氧化沉淀法,主要处理选矿污水中的重金属砷。一般处理方法为在污水液中添加石灰石浆,其与三价和五价砷离子、钙离子结合为可沉淀的砷酸钙和亚砷酸钙,从而分离污水中的砷。实际处理后的沉淀物相对稳定,但近年来污水处理研究多认为三价砷的沉淀物性质稳定略有不足,并有相对更高的毒性,因此一般建议先对污水中的三价砷做氧化处理(转化为五价砷)再进行进一步的沉淀处理。

第三类,电化学法。这是近年来在国内污水处理领域逐渐流行起来的一种新型处理方法,其本质是对废水中有害物质进行电解,利用颗粒碳等作惰性物制作阴极,以铁等制作阳极,将废水池建构为原电池,充分利用铁的还原作用,将污水中的部分污染性氧化物的组分还原,其中阳极部分的铁在反应后形成凝絮,进一步提供吸附作用。这种处理方法对污水中重金属氧化物的还原处理效果较好,比如对锌、铅、铬的处理效果及其理想(处理率最高可超过99%)。

第四类,过滤法。这是污水处理最原始的一种处理思路,但现代污水处理中的过滤法更为先进也更为复杂,其中选矿废水的处理常采用连续过滤法,主要采用逆流原理,实现自下而上的多级过滤,同时过滤后的废料还能够再次返回特殊选矿环节进行二次处理,实现对矿产资源的有效利用。

(二)金矿选矿废水处理方法的对比与改良建议

目前金矿选矿废水的处理方法也基本以上述处理类型为主,具体处理时使用的方法多以自然沉淀做前置处理,采用化学沉淀法做大范围处理,采用电解法和交换法进一步处理。在整个处理过程中,自然沉淀的处理过程没有太多可操作空间和改进空间;核心处理及集中在化学沉淀,这也是最有可能完善的环节;电解法是后续处理中保证排水标准的方法,在大多数选矿废水的处理中有不可替代性,但在金矿选矿废水中的应用极少,未来有进一步推广应用的可能性;其他的硫酸锌法、离子交换法等方法成本偏高,臭氧氧化法实施难度大且不能有效破坏亚铁和铁的氰化物。

总体来看,在金矿选矿废水的处理中,自然静置是必要性环节,化学沉淀是核心环节,电解处理是可选环节。其中,改进空间最大的是化学沉淀环节,该方案在处理中常用的混凝剂有硫酸亚铁、聚合硫酸铁、聚合硫酸铝等,各类混凝剂的处理效果有所差异,笔者也通过对比实验检验了三种混凝剂的特点,经对比发现,单独使用三类混凝剂(0.2g/L)并加入助凝剂(氯解磷定1mg/L)的情况,经过30分钟分钟和处理后测定的重络酸盐去除率分别为53.7%、53.3%、53.2%,污染物去除率分别为85.6%、85.1%、84.7%,综合而言硫酸亚铁的处理效果更优。同时在混凝沉淀上清物做氧化实验时发现,不同氧化剂(二氧化氯、双氧水、次氯酸钙)对残余药剂(重络酸盐)的分解效果在25mg/L后缓慢接近上限,分别能够达到58.3%、29.7%、43.2%的去除率,可见25mg/L或更高浓度的二氧化氯效果最高。

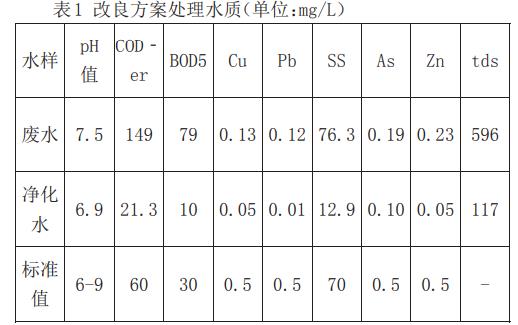

因此本文建议金矿废水处理最宜以硫酸亚铁(0.2g/L)、氯解磷定(氯解磷定1mg/L)、二氧化氯(25mg/L)联合处理,其中二氧化氯仅用于氧化处理阶段。对同批次矿物净化处理后结果如表1所示,处理水质符合国家标准。同时该方案相对成本较低,每立方米污水的处理成本低于0.1元,因此也具有一定的经济价值。

三、金矿选矿废水的循环利用的思路

在常见矿物的选矿处理中,已处理污水可达到排放标准,也可以再次投入选矿环节使用,但一般而言循环利用的价值增益不显著。但对于金矿这种稀有矿物而言,选矿废水本身就存含有较高价值的可回收金,因此污水循环利用本身有较高价值,而且大多数金矿在选矿环节会进行3次以上的浮选,甚至有超过6次浮选的应用案例,其根本目标就在于多次浮选以实现对矿石中金矿物的高比例回收。

在这个回收过程中污水本身就已经进行了多次利用,只是利用过程并未实现对污水进行净化处理。结合这一思路来看,一般的金矿选矿废水在净化处理后依然可以投入到初始选矿环节作为回用水出现,由此实现再利用,这对于部分类型的矿山而言可能也会创造更高的经济价值。

对此笔者也进行了对比实验,如表2所示,废水无论是否经过处理,重新投入使用都会小幅提升选矿效益,其中未处理污水利用率更高。因此,从理论上看选矿污水不排放,多次循环利用的直接经济效益最高,但从现实角度来看,选矿污水的价值增益主要出现在单批次循环利用中,大幅增加复选次数的成本会远超出直接效益,因此一般建议复选控制在6次以内;在此基础上可以将此后的净化水进行利用在新批次矿石的选矿中,以此进一步提升经济效益。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com