1、概况

半导体制造行业作为用水大户,每日耗水以千吨计。随着国内环保要求,工厂每日耗水量有所要求,因而必须对排放的废水进行回收。

MBR膜生物反应器是膜分离技术和生物降解技术的结合,它可代替传统净水单元的二沉池,是一种高效的净水处理技术。膜分离反应器的分类方式有很多种,其中,浸没式膜生物反应器的运行能耗较低、管理方便灵活,因此被广泛用于水处理工艺中[1]。

MBR作为一种新型的净水工艺,与传统的活性污泥法相比具有如下特点[2]:

a.固液分离效率高,净水效果好,耐冲击负荷能力强。

由于膜的高效截留作用,MBR工艺可有效截留水中的悬浮物、细菌、大分子有机物等。微生物在生物反应器内不断积累,系统内微生物浓度可达活性污泥法的5~10倍,降低了污泥负荷,提高了容积负荷,使得难降解有机物可以得到更好的去除,并且具有一定的抗冲击负荷能力。

b.污泥泥龄长,污泥产量少。

膜的分离作用可使微生物完全截留在生物反应器内,实现水力停留时间和固体停留时间的完全分离。反应器内泥龄长,排泥量少,不仅减少了污泥处置费用,而且使得一些增殖缓慢的细菌如硝化菌及难降解有机物分解菌得到很好的生长,提高了净水效果。

c.设备紧凑,占地面积小,自动化程度高,操作管理便捷。

MBR也存在一些缺点:

a.膜污染。

膜污染直接导致膜通量下降,操作成本增加。目前,膜污染问题是制约膜技术大规模应用的关键问题之一,如何缓解膜污染成为当前膜技术研究领域的一个研究热点。

b.膜的生产及运行成本高。

由于较高的生产和运行成本,膜技术的大规模应用得到了很大的限制[3]。

针对半导体废水的特殊性、多样性。我们针对其排放的DWWA(一般酸浆废水)、DOWW(一般有机废水)进行回收,并设计相应的MBR处理系统。

2、工程设计

2.1 水质状况及设备参数

选用上海某大型半导体制造公司车间排放液,废水总量为3090m3/d,水质状况见表1。

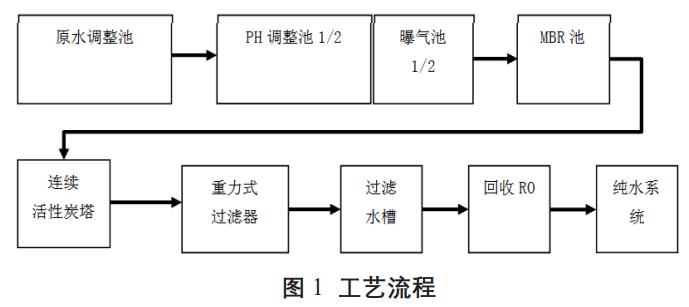

2.2 工艺流程

DWWA/DOWW废水进入原水调整池,经调解PH调整池调节后,进入曝气池进行生物处理,然后经MBR膜进行固水分离后进入连续活性炭塔,深度去除TOC后,再经过重力式过滤器除去颗粒物,最后通过RO去除水中剩余离子,最后回收至纯水系统。

2.3 主要处理构筑物和控制程序

原水调整池、pH调整池、曝气池及MBR池、过滤器水槽采用RC+FRP材质,连续活性炭、重力过滤器采用CS/RL材质,重力过滤器采用CS/TEP材质。

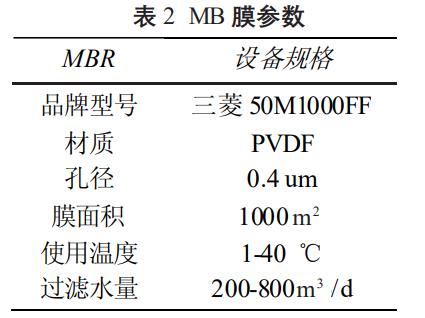

MBR槽内设9组MBR膜,选用三菱,为PVDF材质,孔径为0.4um。

MBR膜参数如表2:

主要控制仪表:

ORP主要用于检测废水中氧化性物质,防止大量氧化性物质进入系统,对细菌造成不可逆的损伤;PH计主要用于监控水中PH值并控制NaOH投加量;MLSS用于监控水中污泥浓度;TOC/Turb(浊度计)用于监控MBR产水水质状况;DO用于监控水中溶解氧浓度;负压表用于监控MBR产水泵的吸入口压力。

3、MBR膜运行

3.1 MBR运行情况

经过两年的连续运行,控制系统进水PH在9.3左右,控制MBR污泥浓度在5000mg/L左右,DO在2mg/L左右,MBR产水泵负压在-20kpa~-25kpa,MBR产水TOC稳定在5mg/L以下,平均去除率达到95%以上,MBR产水PH在4.5左右,Turb在0.1mg/L以下。

MBR运行条件控制:

a.由于半导体行业排放的DWWA、DOWW废水营养不足,难以维持高浓度的MLSS,故实际运行中控制在5000mg/L左右

b.由于MBR膜易受无机金属垢堵塞,故降低系统运行PH值,控制在4.5左右,既可以降低系统NaOH投加量以降低运行成本,又可以预防MBR膜堵塞,降低MBR膜清洗频率。在两年的运行中,仅进行柠檬酸清洗1次。

c.MBR膜产水泵吸入口负压控制在-20kpa~-25kpa,实际运行中每月进行一次NaClO清洗,此时负压在-25kpa左右。清洗浓度为3000ppm。

d.MBR膜运行模式:吸7min停1min,根据负压增长趋势可做调节。

e.由于曝气管长时间使用,变干的污泥会堵塞曝气孔,因此要进行定期清洗。清洗方式如下:停止MBR产水泵及曝气风机,打开管路泄气阀,曝气管内流入池水并关闭泄气阀,再打开曝气风机和产水泵。一般每1~6小时清洗一次。

3.2 MBR出水水质

MBR产水TOC在3.5mg/L左右,Tubr浓度小于0.1mg/L系统产水TOC小于0.1mg/L,电导率小于100us/cm,PH在4.5左右,SiO2小于0.1mg/L。

4、主要技术经济指标

此系统在旧有系统的基础上进行改造,投入成本约20,000K,运行成本约3.8RMB/m3。(>

如需要产品及技术服务,请拨打服务热线:13659219533

选择太阳集团城娱8722,你永远值得信赖的产品!

了解更多,请点击www.botaida.com